Применение моек высокого давления в судостроении

Очистители высокого давления стали незаменимым инструментом в морской отрасли, где соль, обрастания морскими организмами и остатки нефти постоянно угрожают эксплуатационным характеристикам и безопасности судов. Эти системы отвечают высоким эксплуатационным и нормативным требованиям: от очистки корпуса и борьбы с биообрастанием до поддержания чистоты палуб, грузовых трюмов и балластных танков. Их применение простирается от планового технического обслуживания до специализированных задач на море, что ставит важные вопросы о выборе подходящего оборудования и технических характеристиках, которые действительно выдерживают суровые морские условия.

Очистители высокого давления стали незаменимым инструментом в морской отрасли, где соль, обрастания морскими организмами и остатки нефти постоянно угрожают эксплуатационным характеристикам и безопасности судов. Эти системы отвечают высоким эксплуатационным и нормативным требованиям: от очистки корпуса и борьбы с биообрастанием до поддержания чистоты палуб, грузовых трюмов и балластных танков. Их применение простирается от планового технического обслуживания до специализированных задач на море, что ставит важные вопросы о выборе подходящего оборудования и технических характеристиках, которые действительно выдерживают суровые морские условия.

Обладая более чем 25-летним опытом в производстве моечных машин и насосов высокого давления, компания Fussen оказывает поддержку судостроительным верфям, операторам морских платформ и службам технического обслуживания судов по всему миру. Будучи активным членом IMPA (Международной ассоциации морских закупок), компания тесно сотрудничает со специалистами по закупкам для морского оборудования, чтобы гарантировать соответствие систем высоконапорной очистки стандартам надежности, безопасности и производительности, предъявляемым к современным суровым морским условиям.

Ключевые выводы

- Очистка корпуса и подводной части удаляет обрастание, ракушки и водоросли, восстанавливая гидродинамические характеристики и снижая расход топлива.

- Мойка палуб, надстроек и пешеходных дорожек удаляет соль, грязь и пролитую жидкость, повышая безопасность, улучшая внешний вид и противоскользящие свойства.

- Очистка грузового трюма, балластной цистерны и внутренних отсеков удаляет остатки и отложения, предотвращая загрязнение, коррозию и рост микроорганизмов.

- Очистка машинного отделения и механизмов удаляет масло, смазку и углеродные отложения, снижая риск возгорания и повышая надежность оборудования.

- Удаление ржавчины, окалины и старой краски с помощью струйной обработки под высоким или сверхвысоким давлением подготавливает стальные поверхности к повторному нанесению покрытия и продлевает срок службы защитного покрытия.

Введение: Почему мойки высокого давления важны в морской отрасли

В современном обслуживании судов мойка под высоким давлением стала основным методом удаления обрастаний, покрытий и загрязнений без чрезмерного ручного труда или абразивоструйной обработки. Подбирая давление, расход и источник энергии для каждой задачи, операторы судов могут обслуживать корпуса, палубы, танки и механизмы более стабильно и с меньшим временем простоя. Для судостроительных верфей и компаний, предоставляющих морские услуги, это означает сокращение сроков выполнения работ, снижение расхода расходных материалов и более предсказуемые графики технического обслуживания.

Роль водоструйной очистки в современном обслуживании судов

Очистка струей воды под высоким давлением стала ключевой технологией современного обслуживания судов, позволяя судовладельцам и верфям бороться с обрастанием, коррозией и загрязнениями более эффективно, чем традиционные методы. Поскольку покрытия корпуса, стальные поверхности и внутренние танки постоянно подвергаются воздействию соленой воды, остатков груза и обрастаний морскими организмами, мойка высокого давления стала стандартным инструментом для очистки в морской отрасли.

Используя контролируемое давление от 150 до 1000 бар, операторы могут удалять водоросли, ракушки, ржавчину и старые покрытия, ограничивая повреждение основания и снижая зависимость от химикатов. Гидроструйная очистка подходит для корпусов, палуб, грузовых трюмов, балластных танков и машинных отделений, где доступ затруднен, а стандарты чистоты строгие. Этот подход лежит в основе более безопасной и последовательной подготовки поверхностей на современных судах.

Повышение эффективности для судостроительных заводов и компаний, предоставляющих морские услуги

На судостроительных заводах и в компаниях, предоставляющих морские услуги, современные мойки высокого давления стали основным инструментом повышения производительности очистки, скорости выполнения работ и эффективности труда. Благодаря ускорению подготовки корпуса, мойки палубы и очистки танков сокращается время стоянки и повышается готовность судна. Правильно подобранная морская мойка высокого давления заменяет множество традиционных инструментов, сокращает необходимость в ручном соскабливании и сокращает необходимость в доработке, связанной с неравномерной подготовкой поверхности.

- Сокращение сроков выполнения проектов: более быстрое удаление ржавчины и защитного покрытия помогает верфям соблюдать жесткие графики доковых ремонтов и избегать дорогостоящих перерасходов.

- Снижение трудозатрат — концентрированная энергия водоструйного потока позволяет небольшим командам выполнять задачи на больших поверхностях с меньшей физической нагрузкой.

- Повышение эффективности использования оборудования: долговечное оборудование для очистки судов со стабильным давлением сводит к минимуму поломки, обеспечивая непрерывный процесс пескоструйной обработки, покраски и ремонта.

Распространенные проблемы очистки морской среды и поверхностные загрязнители

Специалистам по обслуживанию морских судов приходится постоянно бороться с трудноудаляемыми морскими обрастаниями, кристаллизованными солевыми отложениями, засохшими остатками масла и прогрессирующей коррозией корпусов, палуб и механизмов. Эти загрязнения не только снижают эффективность и безопасность, но и требуют более агрессивной и стабильной очистки, чем в типичных промышленных условиях. Поскольку оборудование работает во влажных, солёных и часто удалённых или опасных местах, условия морской среды предъявляют строгие требования к долговечности, коррозионной стойкости и времени безотказной работы моечных машин.

Обрастание морскими организмами, отложения солей, остатки нефти и коррозия

Хотя каждое судно и морское сооружение эксплуатируется в разных условиях, все они сталкиваются с одними и теми же основными загрязняющими веществами: стойкими морскими обрастаниями, кристаллизованными соляными отложениями, липкими масляными и жировыми пленками и прогрессирующей коррозией. Биообрастание увеличивает сопротивление корпуса, а кристаллы соли проникают в швы и арматуру, ускоряя ржавление и разрушая покрытия. Остатки нефти скапливаются на палубах, в машинных отделениях и грузовых отсеках, создавая опасность поскальзывания и затрудняя осмотры.

- Морские организмы прочно прикрепляются к покрытиям, поэтому для их эффективного удаления требуется постоянное воздействие высоким давлением.

- Отложения соли и коррозия часто требуют целенаправленного удаления морской ржавчины перед нанесением нового покрытия или проведением структурного ремонта.

- Наилучший способ удаления масляных и жировых пленок с рабочих зон — использование мойки высокого давления для очистки палуб, что восстанавливает сцепление, чистоту и готовность к последующим работам по техническому обслуживанию.

Почему морская среда требует большей прочности и бесперебойной работы

Поскольку суда, буровые установки и причальные сооружения постоянно подвергаются воздействию окружающей среды, очистке и осмотру, морская среда предъявляет необычайно высокие требования к долговечности и безотказной работе моек высокого давления. Оборудование должно выдерживать воздействие соляной среды, постоянную вибрацию, перепады температур и абразивные загрязнения, такие как песок, ржавчина и морские обрастания.

Любая незапланированная остановка быстро нарушает графики, задерживает проверки и увеличивает время стоянки в сухом доке или порту. Поэтому судовое моющее оборудование должно быть построено на основе прочных компонентов, особенно плунжерного насоса высокого давления, который должен обеспечивать постоянное давление в течение длительных рабочих смен без перегрева и преждевременного износа уплотнений. Коррозионностойкие материалы, усиленные рамы и защитные покрытия играют ключевую роль, обеспечивая работоспособность систем при многократных очистках в крайне агрессивных прибрежных и морских условиях.

Мойка под высоким давлением для очистки корпуса судна и удаления биообрастаний

Мойка под высоким давлением играет ключевую роль в восстановлении эксплуатационных характеристик корпуса судна, механически удаляя ракушки, водоросли и другие биологические обрастания, увеличивающие сопротивление и расход топлива. Контролируя давление и поток воды, операторы могут удалять морские обрастания, сохраняя при этом целостность стальных поверхностей и покрытий. Этот процесс также подготавливает стальные поверхности корпуса к повторной покраске или нанесению нового покрытия, создавая чистую, прочную основу для современных защитных систем.

Удаление ракушек, водорослей и биологических обрастаний

Операторы морских судов сталкиваются с биообрастанием на каждом рейсе, поскольку морские желуди, мидии, водоросли и слизь быстро колонизируют корпуса, кингстонные ящики и подводные части. Системы высокого давления для очистки корпуса позволяют специалистам удалять стойкие обрастания, сохраняя прочные покрытия, снижая сопротивление и расход топлива. Регулируя давление и расход, операторы могут работать от лёгкого удаления слизи до более агрессивного удаления морской краски с уже поврежденных покрытий.

- Удаление морских ракообразных и мидий — концентрированные струи разрушают механическую связь на границе раздела раковина-покрытие, сводя к минимуму работу с долотом и время, затрачиваемое водолазом.

- Удаление водорослей, слизи и сорняков — более широкие насадки быстро очищают большие площади, восстанавливая гидродинамическую гладкость.

- Очистка морских камер и решеток – Компактные насадки очищают решетки и воздухозаборники, предотвращая потери охлаждения и кавитацию насоса.

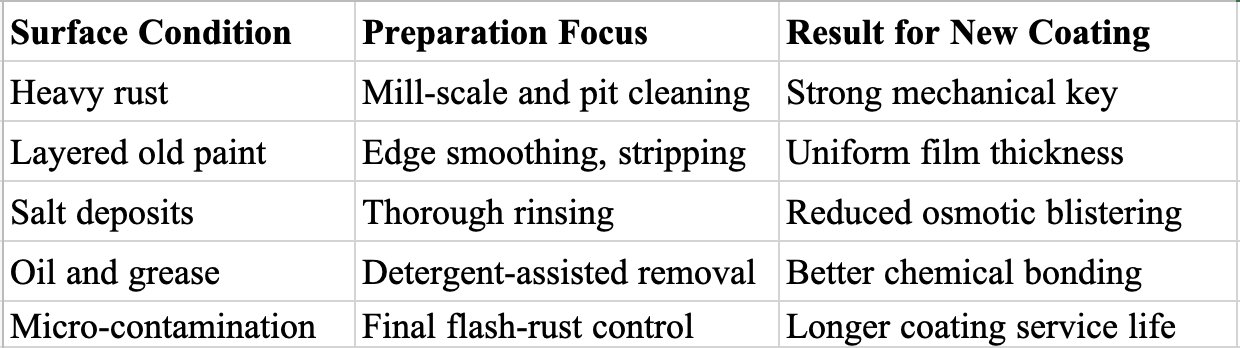

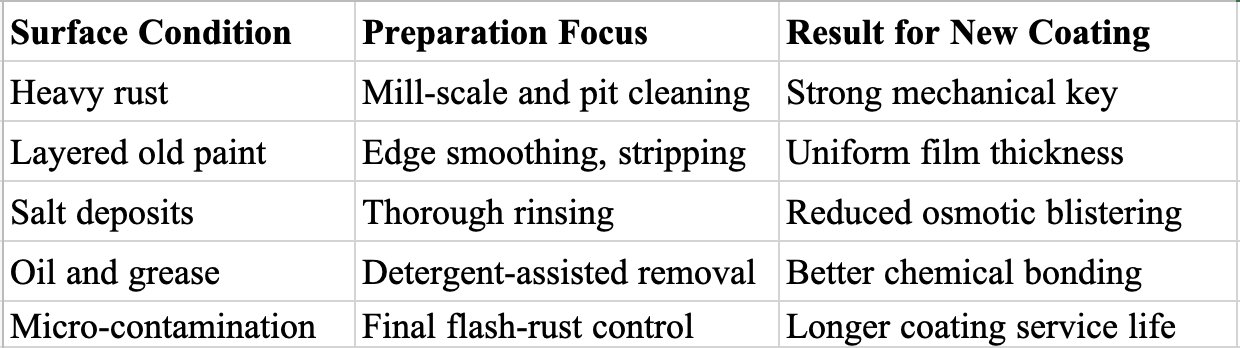

Подготовка стальных поверхностей к перекраске или нанесению покрытия

Подготовка стальных поверхностей к перекраске или нанесению покрытия требует большего, чем просто струйной очистки от рыхлого материала; она требует контролируемой, постоянной подачи энергии, которая обнажает чистый, неповрежденный металл, не повреждая основу. В морской среде высоконапорные моечные установки используются для удаления ослабленных покрытий, растворимых солей и микрообрастаний с листов корпуса, внутренних поверхностей танков и конструкционной стали перед абразивоструйной очисткой или прямым нанесением покрытия. Правильные настройки давления и расхода воды помогают достичь требуемой степени чистоты поверхности, минимизируя образование ржавчины и потерю основы.

Тот же подход применяется и при очистке грузовых трюмов, где необходимо удалить остатки и точечную коррозию в соответствии со спецификациями производителей покрытий. Высоконапорные установки, являясь основными инструментами обслуживания судостроительных верфей, сокращают сроки докования, улучшают адгезию покрытия и создают более предсказуемую основу для долговечных защитных систем.

Применение для очистки палуб, надстроек и бортовых поверхностей

Очистка палубы, надстройки и поверхностей на борту предъявляет постоянные требования к производительности моечных установок высокого давления, поскольку эти зоны ежедневно подвергаются воздействию соляных брызг, пешеходного движения и эксплуатационных разливов. Ежедневная мойка палубы необходима для предотвращения коррозии, вызванной соленой водой, удаления скользких загрязнений и поддержания безопасных условий труда. В то же время, для целенаправленной очистки поручней, корпусов оборудования и проходов требуется контролируемое давление и подходящие насадки для защиты покрытий и чувствительной арматуры, а также для поддержания чистоты путей доступа.

Ежедневное мытье палубы и борьба с коррозией в соленой воде

Ежедневная мойка палубы — передовая линия защиты от коррозии, вызываемой соленой водой, и скользких, небезопасных рабочих поверхностей на борту. Постоянная струя воды и высохшие кристаллы соли разрушают покрытия, палубное оборудование и сварные швы примерно так же, как они разрушают внутренние конструкции во время промывки балластных цистерн или открытые конструкции во время очистки морских платформ. Мойки высокого давления позволяют экипажам удалять солевые пленки, масляные подтеки и отслаивающуюся ржавчину до того, как они станут предметом ремонта.

Ключевые практики обычно включают в себя:

- Для обычной промывки с целью удаления соли без повреждения покрытий используется среднее давление (около 150-250 бар).

- Особое внимание уделяется водоотводным желобам, дренажным отверстиям палубы и сварным швам, где застой воды ускоряет образование точечных и подпленочных коррозий.

- Внедрение ежедневных и послерейсовых процедур очистки, поддерживаемых надежными электрическими или дизельными установками, разработанными для длительной эксплуатации на судах.

Очистка поручней, корпусов оборудования и проходов

Помимо открытых палубных зон, повседневная безопасность и внешний вид судна во многом зависят от того, насколько тщательно содержатся в чистоте поручни, корпуса оборудования и проходы. Эти поверхности накапливают соль, масляный туман, сажу и ржавчину, которые могут быстро снизить сцепление с дорогой, сделать маркировку нечитаемой и повредить покрытие.

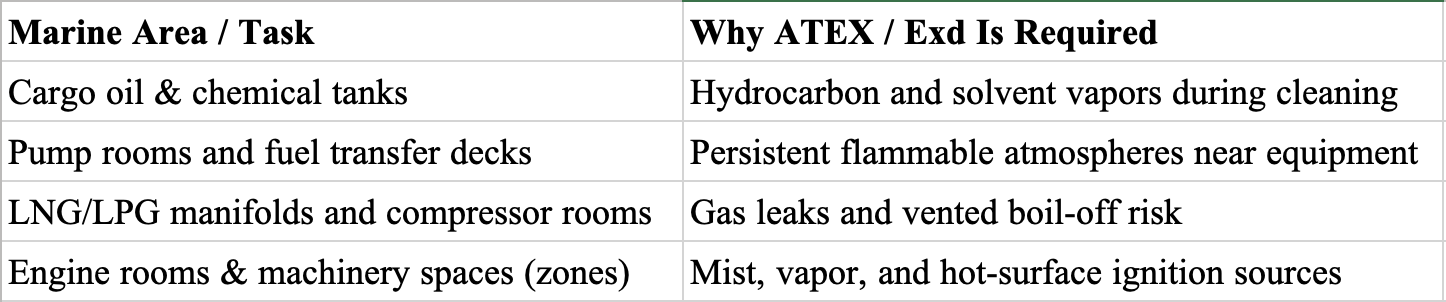

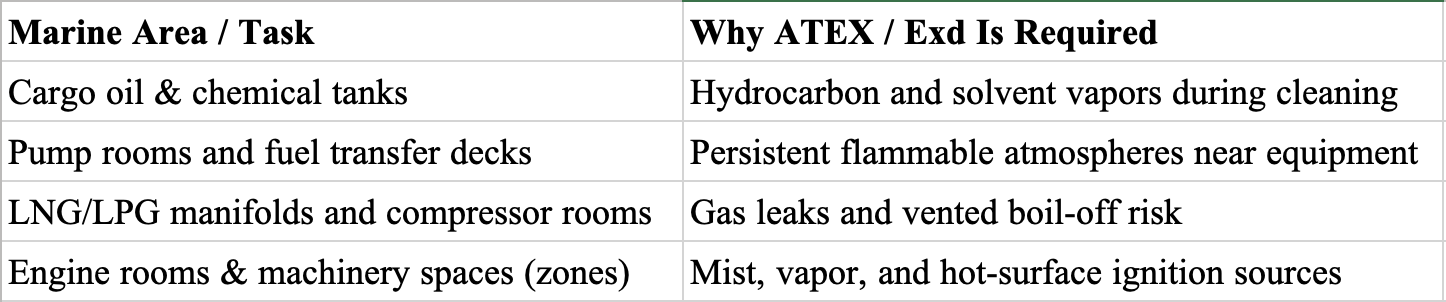

Системы высокого давления позволяют бригадам смывать загрязнения со сложных геометрических поверхностей вокруг клапанов, распределительных коробок, лебёдок и ограждений без разборки. Электрический судостроительный аппарат высокого давления обеспечивает стабильную мощность и низкий уровень шума для плановой очистки и других задач по техническому обслуживанию. На танкерах, газовозах и буровых установках взрывозащищённый аппарат высокого давления необходим в условиях возможного присутствия легковоспламеняющихся паров, позволяя операторам поддерживать нескользящие мостки, лестницы и платформы доступа в соответствии с требованиями безопасности ATEX/Ex.

Мойка грузового трюма, балластного танка и внутренних отсеков

Грузовые трюмы, балластные цистерны и внутренние отсеки предъявляют особые требования к системам очистки под высоким давлением из-за стойких остатков груза и химических отложений на стальных поверхностях. В этих ограниченных пространствах операторам необходимо контролировать давление, расход и направление распыления, чтобы удалять стойкие отложения, не повреждая покрытия или конструкции. В то же время, ограниченная вентиляция и дренаж внутри танков требуют оборудования и процедур, позволяющих контролировать избыточное распыление, сточные воды и пары для поддержания безопасных условий работы.

Смывание остатков груза и химических отложений

Для промывки грузовых трюмов, балластных цистерн и внутренних отсеков от остатков груза и химических отложений требуется контролируемая струя воды под высоким давлением, способная проникать в трудноудаляемые слои, не повреждая покрытия или конструкцию. Операторы используют регулируемое давление, мощную промывку и подходящие насадки для удаления остатков сухих насыпных грузов, окалины и кристаллизованных химикатов, сохраняя при этом приемлемую шероховатость поверхности для повторного нанесения покрытия и безопасной балластировки.

1. Безопасность в опасных зонах

Если остатки выделяют воспламеняющиеся пары, мойка высокого давления ATEX обеспечивает соответствующую очистку, не создавая источников возгорания в классифицированных помещениях.

2. Изменение продукта

Тщательная промывка сводит к минимуму перекрестное загрязнение при переключении между несовместимыми грузами, обеспечивая более быструю и готовую к проверке смену.

3. Борьба с коррозией и шламом

Регулярная внутренняя промывка предотвращает образование кислотных отложений, микробной коррозии и шлама, которые могут нарушить целостность резервуара и эффективность перекачки.

Устранение ограничений вентиляции и дренажа внутри резервуаров

Эффективность очистки танков часто ограничивается не столько мощностью давления, сколько недостаточной вентиляцией и дренажем, особенно в глубоких грузовых трюмах, балластных цистернах и узких внутренних отсеках. Недостаточный воздухообмен и медленный отвод воды повышают влажность, ухудшают видимость и увеличивают риск в замкнутом пространстве. Поэтому решения для мойки под высоким давлением должны сочетать гидравлические характеристики с точным контролем расхода воды и распыления.

Используя керамический плунжерный морской насос, операторы могут поддерживать стабильное давление при умеренном расходе, уменьшая образование луж, одновременно удаляя ржавчину, накипь и отложения. Дизельные судовые мойки высокого давления размещаются снаружи отсека, подавая воду под высоким давлением через удлинённые шланги, что позволяет минимизировать выбросы и нагрев внутри танков. В сочетании с временными насосами для откачки воды и принудительной вентиляцией этот подход обеспечивает более безопасную и эффективную мойку танков изнутри.

Удаление ржавчины, окалины и старой краски при обслуживании судостроительных заводов

При обслуживании судостроительных заводов ржавчина, окалина и старые покрытия часто удаляются с помощью гидроструйной очистки высокого или сверхвысокого давления, каждая из которых подходит для разных уровней загрязнения и производительности. Выбранный режим давления напрямую влияет на чистоту поверхности: от простого удаления покрытия до достижения практически белого металла. Оптимизируя эти параметры, подрядчики могут значительно улучшить адгезию покрытия и продлить срок службы новых защитных лакокрасочных систем.

Снятие краски под высоким и сверхвысоким давлением

Хотя многие задачи очистки морских поверхностей можно решить с помощью обычного давления, для удаления ржавчины, окалины и старых покрытий при обслуживании судостроительных заводов часто требуется чёткое различие между высоким и сверхвысоким давлением. На практике гидроструйная очистка под высоким давлением (обычно 150–1000 бар) подходит для общего удаления покрытий и очистки поверхностей, в то время как системы сверхвысокого давления (UHP) превышают этот диапазон, позволяя удалять толстые, прочно сцепленные покрытия морских поверхностей. Компания Fussen разрабатывает обе категории оборудования для эффективного и безопасного решения различных задач судостроительных заводов.

1. Системы высокого давления - подходят для повседневной зачистки корпуса, палубы и надстройки с умеренной толщиной покрытия.

2. Системы UHP — выбираются для удаления сильной ржавчины, многослойных эпоксидных смол и локальной окалины.

3. Факторы выбора: тип покрытия, чувствительность подложки, ограничения доступа и доступная мощность определяют, будет ли использоваться метод высокого давления или сверхвысокого давления.

Улучшение адгезии покрытия за счет правильной подготовки поверхности

Подготовка поверхности лежит в основе создания долговечных морских покрытий, и гидроструйная очистка под высоким давлением стала основным инструментом для её достижения. На судостроительных верфях причиной нарушения адгезии обычно являются остатки ржавчины, окалина, растворимые соли или разбрызгивание старой краски. Обеспечивая контролируемое давление от 150 до 1000 бар с достаточным расходом, такие системы, как установки Fussen, предназначенные для морских применений, обеспечивают получение чистых, угловатых профилей без вкраплений загрязнений.

Правильная очистка с последующим своевременным нанесением покрытия обеспечивает адгезию в суровых морских условиях.

Требования к очистке судовых машинных отделений и механизмов

В судовых машинных отделениях эффективная очистка под высоким давлением крайне важна для удаления тяжёлых масляных отложений, смазки и углеродистых отложений с двигателей, насосов, генераторов и вспомогательных систем. Эти работы должны выполняться без повреждения чувствительных компонентов, изоляции и покрытий, защищающих от коррозии и нагрева. При этом операторы должны выбирать моечные машины и принадлежности высокого давления, безопасные для использования в замкнутых, плохо проветриваемых машинных отделениях, тщательно продумывая источник питания, требования взрывозащиты и эргономичный доступ.

Обезжиривание двигателей, насосов, генераторов и вспомогательного оборудования

Двигатели, насосы, генераторы и вспомогательные системы в судовых машинных отделениях накапливают стойкие слои масла, остатков топлива, углеродистых отложений и эмульгированной грязи, что снижает безопасность и надежность. Гидроструйная очистка под высоким давлением позволяет целенаправленно обезжиривать эти компоненты без чрезмерного использования химикатов или ручного соскабливания, снижая пожарную нагрузку и улучшая теплопередачу на корпусах и охладителях. Используя правильно подобранное давление и веерные сопла, операторы могут удалять поверхностные загрязнения, сохраняя при этом целостность краски, изоляции и прокладок.

1. Двигатели и турбокомпрессоры — промывка внешних поверхностей блока, поддонов и корпусов для выявления утечек и облегчения проверок.

2.Насосы и компрессоры - очистка масляной пленки с корпусов, оснований и муфт для предотвращения проскальзывания.

3.Генераторы и вспомогательное оборудование — очистка рам, поддонов для сбора капель и трубопроводов для поддержания порядка в машинных отделениях с низким уровнем риска.

Выбор безопасного оборудования для замкнутых машинных пространств

Мало какая среда требует более тщательного выбора оборудования, чем замкнутые пространства судовых механизмов, где встречаются жара, шум, ограниченное пространство и легковоспламеняющаяся атмосфера. Здесь мойки высокого давления должны сочетать компактные размеры, стабильное давление и строгие требования безопасности. Электрические агрегаты, как правило, предпочтительнее дизельных, поскольку минимизируют риски выхлопных газов, нагрева и возгорания, особенно при ограниченной вентиляции.

Там, где пары или туман могут образовывать взрывоопасную атмосферу, системы и панели управления, сертифицированные по ATEX/Ex, становятся незаменимыми. Взрывозащищённые электрические модели Fussen с плавным пуском и герметичными компонентами помогают снизить опасность искрения вокруг топливопроводов, горячих поверхностей и кабельных трасс. Устойчивые к коррозии корпуса насосов, уплотнения морского класса и нержавеющая сталь предотвращают утечки жидкости, которые могут повредить опорную поверхность. Продуманная прокладка шлангов, встроенная система аварийной остановки и малошумная конструкция дополнительно способствуют безопасной уборке машинного отделения.

Заявки на техническое обслуживание морских платформ и терминалов

Морские платформы и морские терминалы сталкиваются с быстрым образованием ржавчины, отложением накипи и стойким загрязнением нефтью на обширных поверхностях конструкций. Водоструйная очистка под высоким давлением становится основным инструментом для удаления продуктов коррозии со стальных опор, палуб и участков стояков, сохраняя при этом целостность конструкции. Кроме того, высокопоточные системы обеспечивают быструю промывку больших палуб, зон погрузки и зон разливов, помогая операторам восстанавливать безопасные и нескользкие условия работы.

Удаление ржавчины и окалины с морских конструкций

Постоянное воздействие соленой воды, волн и перепадов температур приводит к быстрому образованию ржавчины и накипи на морских платформах, причалах и погрузочных терминалах, что снижает как целостность конструкции, так и безопасность. Водоструйная очистка под высоким давлением позволяет специалистам по техническому обслуживанию удалять продукты коррозии без чрезмерного нагрева, пыли и вторичного загрязнения. Выбирая давление в диапазоне от 300 до 1000 бар и подбирая сопла в соответствии с состоянием поверхности, операторы могут добраться до трещин, соединений распорок и приливных зон, к которым трудно добраться механическими инструментами.

1.Восстановить видимость толщины стали перед проведением неразрушающего контроля и обследований покрытий.

2.Подготовьте чистые, профилированные поверхности для грунтовки и антикоррозионных покрытий.

3. Сократить объем ручной резки и шлифовки, снизить утомляемость рабочих и повысить безопасность.

Коррозионностойкие трехплунжерные насосы Fussen обеспечивают стабильное давление в течение длительных морских смен.

Высокопроизводительная промывка больших площадей и поверхностей, загрязненных нефтью

Помимо локального удаления ржавчины, морские платформы и терминалы также требуют быстрой очистки широких палуб, проходов и зон погрузки, которые часто загрязняются маслом, смазкой и остатками технологических процессов. В таких условиях высокопроизводительная промывка становится важнее сверхвысокого давления. Операторы используют высокопроизводительные установки для удаления, разбавления и удаления загрязнений с рабочих зон, дренажных каналов и защитных ограждений, не повреждая покрытия или противоскользящие поверхности.

Высокопроизводительные электрические и дизельные системы Fussen, часто работающие при давлении 150–250 бар и расходе до 120 л/мин, идеально подходят для решения таких задач. Широкополосные форсунки, поверхностные штанги и устанавливаемые на стрелу инструменты обеспечивают эффективное покрытие вертолётных площадок, погрузочных манифольдов и трубопроводов. Взрывозащищённые исполнения обеспечивают безопасную очистку в секретных зонах вблизи оборудования для перекачки сырой нефти, топлива и химикатов.

Выбор правильного уровня давления (150–1000 бар) для морских задач

Выбор правильного уровня давления в диапазоне от 150 до 1000 бар критически важен для достижения баланса между эффективностью очистки и защитой поверхностей корпусов, палуб и чувствительного бортового оборудования. Более лёгкие задачи, такие как регулярная промывка палубы или очистка оборудования без покрытия, часто лучше всего выполняются при нижнем значении этого диапазона, в то время как сильное загрязнение корпуса, слои ржавчины или удаление покрытия требуют более высокой интенсивности. В этом разделе описывается, как специалисты по техническому обслуживанию могут подобрать уровень давления для конкретных задач на море и решить, когда следует перейти от высокого давления к очень высокому для сложных задач.

Соответствие давления в фунтах на кв. дюйм/бар очистке корпуса, палубы и оборудования

При использовании моек высокого давления для корпусов, палуб и бортового оборудования в морской среде крайне важно точное соответствие уровня давления задачам. Операторам необходимо найти баланс между эффективным удалением обрастаний и защитой покрытий, герметиков и чувствительных компонентов. Системы Fussen, работающие при давлении от 150 до 1000 бар, позволяют точно настроиться на каждую поверхность и тип загрязнения.

1. Очистка корпуса (удаление противообрастающих и обрастающих покрытий)

- Давление 150-300 бар подходит для обычной промывки окрашенных корпусов;

- Давление 300-500 бар эффективно для удаления более плотной слизи, оснований ракушек и легкой ржавчины, не повреждая при этом прочное покрытие.

2. Мойка палубы и надстройки

- Обычно используется под давлением 150–250 бар на окрашенных палубах, перилах и пешеходных дорожках для удаления соли, масла и легкой коррозии.

3. Поверхности оборудования и машин

- 200–400 бар устраняет смазку, масло и ржавчину на лебедках, кранах и компонентах машинного отделения с учетом прочности материала.

Когда следует выбирать высокое давление или очень высокое давление

Когда операторам морских перевозок следует переходить со стандартной струйной очистки под высоким давлением на сверхвысокую? На практике давление 150–250 бар обычно подходит для обычной очистки палубы, удаления лёгких солевых отложений и промывки оборудования, где покрытия должны оставаться целыми. Этот диапазон подходит для общих гигиенических целей, очистки полов машинного отделения и удаления остатков груза, которые не полностью затвердели.

Очень высокое давление, примерно от 500 до 1000 бар, выбирается, когда задачи требуют интенсивного удаления материала: обширные морские отложения на корпусах, толстые слои ржавчины, затвердевшие остатки груза, а также удаление покрытия или обшивки при подготовке к сухому доку. Операторы также переходят на более высокое давление, когда время нахождения на причале ограничено, а производительность на квадратный метр имеет решающее значение. Системы Fussen сконфигурированы таким образом, что расход, тип сопла и давление можно точно настроить в соответствии с этими пороговыми значениями.

Промывка под высоким давлением и резка под высоким давлением: какие морские работы требуют того или иного?

При обслуживании морских судов операторы должны различать высокопроизводительную промывку для быстрого удаления больших объёмов воды и резку под высоким давлением для удаления локальных, стойких загрязнений. Для больших грузовых трюмов, балластных цистерн и пустотных пространств обычно подходят высокопроизводительные системы, которые удаляют шлам, рыхлую накипь и остатки. В отличие от этого, для удаления толстых слоёв ржавчины, затвердевших морских обрастаний и точечного удаления краски требуется целенаправленная высокопроизводительная очистка, которая концентрирует энергию на небольших критических участках.

Промывка больших объемов для танков и грузовых трюмов

Промывка больших объёмов воды в морских танках и грузовых трюмах зависит от выбора между высокопроизводительной промывкой и высоконапорной резкой, каждая из которых преследует свои цели очистки. Для большинства крупногабаритных отходов операторы отдают предпочтение высокопроизводительным системам, которые пропускают большие объёмы воды через стационарные или вращающиеся сопла, смывая грязь, зерновую пыль, окалину и разбавленные химикаты. Давление остаётся умеренным, а расход и схема циркуляции оптимизируются для предотвращения образования мёртвых зон в балластных, топливных или грузовых танках.

1. Грузовые трюмы: Высокопроизводительная промывка удаляет остатки груза, мелкие частицы и промывочную воду, подготавливая трюмы к следующей загрузке.

2.Балластные танки: непрерывная циркуляция способствует удалению осадка и помогает соответствовать стандартам проверки.

3. Морские и бункерные резервуары: высокопроточные рамы Fussen сочетают в себе долговечные насосы и устойчивые к коррозии компоненты для безопасного проведения длительных промывочных кампаний.

Струйная очистка под высоким давлением для локализованных, стойких загрязнений

Хотя высоконапорная промывка отлично справляется с удалением крупных отложений, для удаления действительно стойких морских загрязнений требуется использование концентрированной струи высокого давления. В морской среде это различие определяет, удаляют ли операторы мягкие остатки груза или воздействуют на стойкие ржавчинные отложения, кальцинированные морские обрастания, битум и старые покрытия. Высоконапорная промывка концентрирует энергию через сопла с малым отверстием, обеспечивая режущее действие под давлением 500–1000 бар при умеренном расходе.

Судоверфи обычно используют высокопроизводительные системы для промывки балластных цистерн, грузовых трюмов и больших палуб, в то время как высоконапорные установки Fussen применяются для подготовки сварных швов, точечного снятия покрытия вокруг ремонтных работ, очистки фланцев и посадочных мест под прокладки, а также удаления локальной точечной коррозии. Трехплунжерные насосы, точная регулировка давления и специализированные вращающиеся или точечные форсунки обеспечивают целенаправленную очистку без чрезмерного смачивания прилегающих конструкций и нерационального расхода воды.

Электрические морские мойки высокого давления для судостроительных заводов и портовых сооружений

Электрические судовые мойки высокого давления становятся предпочтительным выбором на судостроительных заводах и в доках, где критически важны бесперебойное электроснабжение, контроль уровня шума и комфорт оператора. Оснащенные промышленными двигателями с плавным пуском, эти устройства снижают пусковой ток, механическую нагрузку и ударную нагрузку на шланги и арматуру при запуске. Во многих морских условиях, особенно в закрытых или густонаселенных рабочих зонах, электрические системы превосходят дизельные, обеспечивая более тихую работу, отсутствие выбросов выхлопных газов и более стабильную производительность при длительной уборке.

Преимущества промышленных двигателей с плавным пуском и бесшумной работой

При использовании с промышленными двигателями плавного пуска электрические судовые мойки высокого давления обеспечивают более плавный выход на рабочий режим, снижение механической нагрузки и меньшие пусковые токи — преимущества, крайне важные для судостроительных заводов и портовых сооружений с чувствительным распределением электроэнергии. Разгружая распределительные щиты и генераторы, эти системы сводят к минимуму количество нежелательных отключений и продлевают срок службы насосов, муфт и компонентов привода.

Бесшумная работа добавляет ещё один уровень ценности. Низкий уровень шума способствует лучшей коммуникации между членами экипажа, снижает утомляемость во время длительных смен и помогает операторам безопасно работать в закрытых доках или при подходах к машинному отделению.

1.Уменьшение пусковых ударов защищает трехплунжерные насосы и уплотнения Fussen.

2.Стабильная, бесшумная работа улучшает условия труда вблизи корпусов судов и сухих доков.

3. Контролируемое ускорение двигателя обеспечивает надежное использование в сетях электроснабжения общего пользования.

Когда электрические системы превосходят дизельные в морских условиях

На многих судостроительных заводах и в доках электрические мойки высокого давления обеспечивают очевидные преимущества по сравнению с дизельными агрегатами, особенно там, где обеспечивается стабильная мощность и более строгий контроль за состоянием окружающей среды. Стационарные причалы, ремонтные верфи и крытые ремонтные цеха обычно имеют надежную электроинфраструктуру, что делает кабельные системы практичными и эффективными.

Электроагрегаты позволяют избежать выбросов выхлопных газов, снижая потребность в вентиляции в полузакрытых доках, машинных отделениях с открытым доступом и мастерских. Уровень шума ниже, что способствует общению при подготовке корпуса, промывке грузовых трюмов и детальной окраске. Благодаря двигателям с плавным пуском и точному управлению электрические системы обеспечивают стабильное давление в течение длительных рабочих смен без необходимости в логистике топлива или простоях для дозаправки.

По этим причинам электрические морские мойки высокого давления Fussen часто выбирают в качестве основного решения для береговых задач по частой очистке.

Дизельные установки для удаленных, морских и тяжелых морских операций

Дизельные мойки высокого давления становятся незаменимыми, когда экипажам приходится работать вдали от стабильного берегового электроснабжения, часто по много часов подряд. Их непрерывная работа позволяет выполнять сложную уборку в удаленных доках, больших сухих доках и на морских палубах, где электроснабжение ограничено или нестабильно. В этом разделе рассматривается, как дизельные установки Fussen обеспечивают постоянное давление, экономичность и долговечность в таких условиях.

Непрерывная работа дизельного двигателя в течение длительных смен

Автономное питание играет ключевую роль во многих критически важных операциях по морской очистке, где доступ к стабильному береговому электропитанию ограничен или отсутствует. В таких условиях дизельные установки высокого давления должны обеспечивать непрерывную работу в течение длительных смен без потери давления и перегрева. Системы Fussen, ориентированные на морское применение, разработаны на основе трёхплунжерных насосов, оптимизированной системы охлаждения и экономичных двигателей, обеспечивающих стабильное давление и расход воды в течение напряжённых рабочих дней.

Ключевые аспекты непрерывной работы дизеля включают в себя:

1. Терморегулирование — системы охлаждения двигателя и насоса, рассчитанные на длительную работу с высокими нагрузками.

2.Долговечность компонентов — керамические плунжеры, усиленные уплотнения и устойчивые к коррозии корпуса, сохраняющие допуски при постоянных циклических нагрузках.

3. Планирование расхода топлива и технического обслуживания — большие баки, легкий доступ к фильтрам и четкие интервалы технического обслуживания, которые позволяют устройствам работать в течение расширенных периодов очистки.

Идеально подходит для удаленных доков, сухих доков и морских палуб

Дизельные установки, обеспечивающие бесперебойную работу в режиме непрерывной эксплуатации, особенно подходят для морских операций, где электроснабжение ограничено, нестабильно или отсутствует. В удалённых доках ремонтные бригады часто используют мобильные дизельные моечные установки для удаления ржавчины, обрастаний и стареющих покрытий с корпусов, аппарелей и кранцев, не дожидаясь берегового электроснабжения или генераторов.

В сухих доках дизельные системы обеспечивают стабильно высокое давление и поток для мойки больших поверхностей, удаления покрытий и подготовки к покраске круглосуточно, даже при временном отключении электропроводки. Компактные дизельные установки на рамах или контейнерного типа могут размещаться на палубах для мойки палуб, очистки стояков и кранов, а также для задач, связанных с балластировкой, что соответствует цели Fussen — обеспечить надежную и независимую очистку в сложных морских условиях.

Взрывозащищенные мойки высокого давления для опасных морских сред

В опасных морских зонах, где могут присутствовать легковоспламеняющиеся пары или горючая пыль, стандартные мойки высокого давления создают неприемлемый риск воспламенения. Взрывозащищённые устройства решают эту проблему благодаря использованию взрывозащищённых двигателей, блоков управления и переключателей, разработанных для предотвращения или предотвращения искрообразования. Эти системы особенно важны для морских платформ, очистки резервуаров и некоторых зон судостроительных заводов, которые должны соответствовать требованиям сертификации ATEX или Exd.

Взрывозащищенные двигатели, блоки управления и выключатели для обеспечения безопасности

Мало где в сфере обслуживания морского оборудования требуются более строгие меры безопасности, чем в опасных зонах, где могут присутствовать легковоспламеняющиеся газы, пары или пыль, например, на танкерах, химовозах и морских платформах. В этих условиях взрывозащищенные двигатели, блоки управления и переключатели составляют основу безопасной конструкции моек высокого давления. Они ограничивают потенциальные источники возгорания, позволяя операторам поддерживать требуемую эффективность очистки.

1. Взрывозащищенные двигатели не подвержены образованию внутренней дуги и воздействию высоких температур, что обеспечивает безопасную эксплуатацию трехплунжерных насосов при длительной очистке палуб, коллекторов и технологических зон.

2. Герметичные блоки управления оснащены усиленными корпусами, организованной кабельной разводкой и логикой плавного пуска для предотвращения искрения и защиты электроники от солевого тумана.

3. Прочные переключатели и аварийные выключатели обеспечивают оператору надежное управление даже при работе в перчатках, на вибрационных и мокрых поверхностях.

Морские применения, требующие сертификации ATEX или Exd

Хотя большую часть судна можно очистить стандартным оборудованием, в некоторых морских условиях для контроля риска взрыва законодательно требуется использование моечных установок высокого давления, сертифицированных по ATEX или Exd. К опасным зонам относятся зоны обработки топлива, танкеры-химовозы, контуры СПГ/СНГ и замкнутые пространства, где могут скапливаться воспламеняющиеся пары, туман или пыль. В этих зонах насосы, двигатели, органы управления и вспомогательное оборудование должны быть спроектированы с учётом требований взрывобезопасности.

Взрывозащищенные устройства Fussen предназначены для решения этих регулируемых задач.

Основные технические характеристики, требуемые для морского оборудования высокого давления

Системы высокого давления морского класса зависят от прочных основных компонентов, таких как керамические или сплавные плунжеры, коррозионно-стойкие рамы и специальные системы уплотнений, предназначенные для морского применения, чтобы выдерживать постоянное воздействие соленой воды и абразивных загрязнений. Не менее важно эффективное управление водопользованием посредством защиты от низкого уровня воды, что предотвращает повреждение насосов при колебаниях подачи, характерных для судостроительных заводов и судовых операций. Баки из нержавеющей стали и соответствующая система фильтрации дополняют эту техническую основу, снижая уровень загрязнения, защищая внутренние компоненты и стабилизируя производительность в течение длительных рабочих циклов.

Керамические/сплавные плунжеры, коррозионно-стойкие рамы и морские уплотнения

Поскольку высоконапорные моечные установки на судах, буровых платформах и в сухих доках работают в одних из самых суровых промышленных условий, их основные компоненты должны быть разработаны для постоянного воздействия соли, влаги и абразивных загрязнений. В морских трёхпоршневых насосах керамические или легированные стальные плунжеры устойчивы к образованию задиров и кавитации, поддерживая стабильное давление в течение длительных рабочих смен при давлении 150–1000 бар. Коррозионностойкие рамы, как правило, из нержавеющей стали или стали с толстым слоем покрытия, предотвращают разрушение конструкции, защищают установленные компоненты и упрощают промывку после контакта с морской водой или химикатами. Морские уплотнительные системы, разработанные для соленой воды и колебаний температур, предотвращают утечки, которые могут быстро разрушить внутренние компоненты насоса или электроприводы.

1.Керамические плунжеры: износостойкость и размерная стабильность.

2.Плунжеры из сплава: ударопрочность и прочность.

3.Морские уплотнения: увеличенные интервалы обслуживания и более безопасная эксплуатация.

Важность защиты от низкого уровня воды, нержавеющих баков и фильтрации

Когда мойка высокого давления работает круглосуточно на судне или на верфи, защита от низкого уровня воды, резервуары для воды из нержавеющей стали и эффективная фильтрация становятся основополагающими мерами безопасности, а не дополнительными опциями. Защита от низкого уровня воды предотвращает кавитацию, повреждение уплотнений и перегрев при колебаниях уровня воды в трубопроводах или опустошении палубных резервуаров, что часто является риском во время длительных смен на причале.

Баки из нержавеющей стали устойчивы к коррозии в соленой воде и размножению микроорганизмов, сохраняя качество воды для стабильной работы струи и уменьшая загрязнение чувствительных поверхностей, таких как балластные цистерны или грузовые трюмы. Надёжная многоступенчатая фильтрация, обычно включающая фильтры грубой очистки и фильтры тонкой очистки картриджными или мешочными фильтрами, удаляет чешуйки ржавчины, песок, осколки ракушек и частицы краски, которые в противном случае могли бы засорить плунжеры, заблокировать сопла и сократить срок службы насоса при сложных циклах очистки в морской среде.

Окончательные рекомендации по выбору моек высокого давления для морского применения

На практике окончательный выбор оборудования в морском секторе зависит от двух важных решений: выбора между электрическими, дизельными или взрывозащищёнными системами и подбора давления и расхода для каждой задачи очистки. Операторы должны учитывать доступность электроэнергии, мобильность и классификацию опасной зоны с учётом требуемой интенсивности очистки и рабочего цикла. Согласовывая тип насоса, рабочее давление и расход с реальными рабочими процессами судна и верфи, морские бригады могут обеспечить как производительность, так и долгосрочную надёжность.

Выбор между электрическими, дизельными и взрывозащищенными системами

Как оператору морского судна выбрать между электрическими, дизельными и взрывозащищёнными системами высокого давления, если каждая из них, кажется, решает свою задачу? Выбор зависит не столько от бренда, сколько от доступности электроэнергии, мобильности и классификации безопасности в рабочей зоне. Ассортимент Fussen наглядно демонстрирует, как эти компромиссы проявляются в реальных условиях эксплуатации на судостроительных верфях и в условиях шельфа.

1.Электрические системы — лучше всего подходят там, где есть стабильное береговое питание или бортовые генераторы; предпочтительны для машинных отделений, мастерских и крытых доков, где требуются низкие выбросы, меньший уровень шума и предсказуемые эксплуатационные расходы.

2. Дизельные системы — предпочтительны для удаленных пирсов, морских платформ и сухих доков, где мобильность, автономность и более высокая выходная мощность перевешивают соображения расхода топлива и шума.

3. Взрывозащищенные системы — необходимы в помещениях, классифицированных ATEX, таких как танкеры, балластные цистерны и зоны обработки топлива, где риск возгорания должен строго контролироваться.

Выбор давления, расхода и типа насоса для морских рабочих процессов

Эффективная очистка морской воды начинается с подбора давления, расхода и типа насоса для каждой задачи, а не погони за максимально возможным давлением. Лёгкая мойка палубы и гигиенические процедуры на борту обычно эффективны при давлении 150–250 бар и умеренном расходе (15–30 л/мин). Подготовка корпуса, удаление обрастаний и зачистка ржавчины часто требуют давления 350–500 бар в сочетании с более высоким расходом (30–50 л/мин) для полного покрытия и промывки.

Для промывки балластных цистерн, ополаскивания грузовых трюмов и работ в сухом доке обычно подходят агрегаты с высокой производительностью (60–120 л/мин) при среднем и высоком давлении для быстрой очистки. Трехплунжерные насосы остаются предпочтительным выбором для длительных морских циклов, обеспечивая стабильное давление, высокую объемную эффективность и совместимость с абразивными или соляными средами в сочетании с уплотнениями морского класса, керамическими плунжерами и коррозионно-стойкими корпусами насосов.

Заключение

Высоконапорные моечные машины незаменимы в современных морских операциях, справляясь с трудноудаляемыми морскими обрастаниями, солью и нефтью, обеспечивая при этом контроль коррозии и безопасность. Подбирая тип моечных машин — дизельные, электрические или взрывозащищенные — в соответствии с условиями эксплуатации судна, операторы могут эффективно очищать корпуса, палубы, танки и механизмы. Приоритет конструкции, отвечающей требованиям морского стандарта, коррозионной стойкости, а также соответствующему давлению и расходу воды гарантирует надежную работу, сокращение времени простоя и более безопасное и предсказуемое обслуживание судов в различных морских условиях.