Aplicaciones de hidrolavadoras en la industria marina

Las hidrolimpiadoras se han convertido en herramientas esenciales en la industria marítima, donde la sal, la proliferación marina y los residuos de petróleo amenazan constantemente el rendimiento y la seguridad de los buques. Desde la limpieza del casco y el control de la bioincrustación hasta el mantenimiento limpio de cubiertas, bodegas de carga y tanques de lastre, estos sistemas satisfacen exigentes requisitos operativos y normativos. Su función abarca desde el mantenimiento rutinario hasta las tareas especializadas en alta mar, lo que plantea importantes interrogantes sobre la selección adecuada de equipos y las características técnicas que realmente resisten las duras condiciones marinas.

Las hidrolimpiadoras se han convertido en herramientas esenciales en la industria marítima, donde la sal, la proliferación marina y los residuos de petróleo amenazan constantemente el rendimiento y la seguridad de los buques. Desde la limpieza del casco y el control de la bioincrustación hasta el mantenimiento limpio de cubiertas, bodegas de carga y tanques de lastre, estos sistemas satisfacen exigentes requisitos operativos y normativos. Su función abarca desde el mantenimiento rutinario hasta las tareas especializadas en alta mar, lo que plantea importantes interrogantes sobre la selección adecuada de equipos y las características técnicas que realmente resisten las duras condiciones marinas.

Con más de 25 años de experiencia en hidrolimpiadoras y bombas de alta presión, Fussen ha apoyado a astilleros, operadores offshore y equipos de mantenimiento de buques a nivel mundial. Como miembro activo de IMPA (Asociación Internacional de Compras Marinas), la empresa colabora estrechamente con profesionales de compras marinas para garantizar que los sistemas de hidrolimpiadoras cumplan con los estándares de confiabilidad, seguridad y rendimiento requeridos en los exigentes entornos marinos actuales.

Conclusiones clave

- La limpieza del casco y bajo el agua elimina la bioincrustación, los percebes y las algas para restaurar el rendimiento hidrodinámico y reducir el consumo de combustible.

- El lavado de cubiertas, superestructuras y pasarelas elimina la sal, la suciedad y los derrames, mejorando la seguridad, la apariencia y el rendimiento antideslizante.

- La limpieza de la bodega de carga, el tanque de lastre y el compartimento interno elimina residuos y depósitos, evitando la contaminación, la corrosión y el crecimiento microbiano.

- La limpieza de la sala de máquinas y la maquinaria elimina los depósitos de aceite, grasa y carbón, lo que reduce el riesgo de incendio y mejora la confiabilidad del equipo.

- La eliminación de óxido, sarro y pintura vieja mediante chorro de alta o ultra alta presión prepara las superficies de acero para repintar y extiende la vida útil del sistema de recubrimiento.

Introducción: Por qué son importantes las hidrolavadoras en la industria marina

En el mantenimiento de embarcaciones modernas, la hidrolavadora se ha convertido en un método fundamental para eliminar incrustaciones, recubrimientos y contaminantes sin necesidad de mano de obra excesiva ni chorro abrasivo. Al adaptar la presión, el caudal y la fuente de energía a cada tarea, los operadores de embarcaciones pueden realizar el mantenimiento de cascos, cubiertas, tanques y maquinaria de forma más consistente y con menos tiempo de inactividad. Para astilleros y empresas de servicios marítimos, esto se traduce en plazos de entrega más rápidos, menor uso de consumibles y programas de mantenimiento más predecibles.

El papel de la limpieza con chorro de agua en el mantenimiento de embarcaciones modernas

La limpieza con chorro de agua a alta presión se ha convertido en una tecnología esencial en el mantenimiento de buques modernos, permitiendo a armadores y astilleros combatir las incrustaciones, la corrosión y la contaminación con mayor eficacia que los métodos tradicionales. Dado que los revestimientos del casco, las superficies de acero y los tanques internos se exponen constantemente al agua salada, los residuos de carga y la proliferación marina, la hidrolavadora se ha convertido en una herramienta estándar para la limpieza en la industria marítima.

Utilizando presiones controladas de aproximadamente 150 a 1000 bares, los operadores pueden eliminar algas, percebes, incrustaciones de óxido y recubrimientos envejecidos, a la vez que limitan el daño al sustrato y reducen la dependencia química. La limpieza con chorro de agua es ideal para cascos, cubiertas, bodegas de carga, tanques de lastre y salas de máquinas, donde el acceso es difícil y las normas de limpieza son estrictas. Este enfoque permite una preparación de superficies más segura y uniforme en las flotas modernas.

Ganancias de eficiencia para astilleros y empresas de servicios marítimos

En astilleros y empresas de servicios marítimos, las hidrolavadoras modernas se han convertido en una herramienta clave para mejorar la productividad, la rapidez de los trabajos y la eficiencia laboral. Al agilizar la preparación del casco, el lavado de cubierta y la limpieza de tanques, se reduce el tiempo en dique y aumenta la disponibilidad de los buques. Una hidrolavadora marina bien especificada reemplaza múltiples herramientas tradicionales, reduce el raspado manual y reduce la repetición de trabajos causada por una preparación irregular de la superficie.

- Ciclos de proyecto más cortos: la eliminación más rápida de óxido y revestimiento ayuda a los astilleros a cumplir con los ajustados cronogramas de dique seco y evitar sobrecostos costosos.

- Menor intensidad de trabajo: la energía del chorro de agua concentrada permite que equipos más pequeños manejen tareas en superficies grandes con menos esfuerzo físico.

- Mayor utilización del equipo: el equipo de limpieza de barcos duradero con salida de presión estable minimiza las averías, lo que mantiene continuos los flujos de trabajo de limpieza, pintura y reparación.

Desafíos comunes de la limpieza marina y contaminantes superficiales

Los equipos de mantenimiento marino deben abordar constantemente la proliferación de bacterias marinas persistentes, los depósitos de sal cristalizada, los residuos de aceite endurecido y la corrosión progresiva en cascos, cubiertas y maquinaria. Estos contaminantes no solo reducen la eficiencia y la seguridad, sino que también exigen una limpieza más agresiva y consistente que en entornos industriales típicos. Dado que los equipos operan en lugares húmedos, con alta concentración de sal y, a menudo, remotos o peligrosos, los entornos marinos imponen requisitos estrictos en cuanto a la durabilidad, la resistencia a la corrosión y el tiempo de funcionamiento de las lavadoras.

Crecimiento marino, depósitos de sal, residuos de petróleo y corrosión.

Aunque cada buque y estructura offshore opera en condiciones diferentes, todos se enfrentan a los mismos contaminantes principales: crecimiento marino persistente, depósitos de sal cristalizada, películas tenaces de aceite y grasa, y corrosión progresiva. Las capas de bioincrustación aumentan la resistencia en los cascos, mientras que los cristales de sal se infiltran en las juntas y accesorios, acelerando la oxidación y socavando los revestimientos. Los residuos de petróleo se acumulan en cubiertas, salas de máquinas y áreas de carga, creando riesgos de resbalones y dificultando las inspecciones.

- El crecimiento marino se adhiere firmemente a los recubrimientos, lo que exige un impacto constante de alta presión para una eliminación eficiente.

- Los depósitos de sal y la corrosión a menudo requieren una eliminación específica del óxido marino antes de aplicar un nuevo revestimiento o realizar reparaciones estructurales.

- Las películas de aceite y grasa en las áreas de trabajo se controlan mejor con una hidrolavadora para limpieza de cubiertas, restaurando el agarre, la limpieza y la preparación para las tareas de mantenimiento posteriores.

Por qué los entornos marinos exigen mayor durabilidad y tiempo de actividad

Debido a que los buques, plataformas e instalaciones portuarias operan en un ciclo constante de exposición, limpieza e inspección, los entornos marinos imponen exigencias inusualmente altas a la durabilidad y el tiempo de funcionamiento de las hidrolimpiadoras. Los equipos deben soportar atmósferas salinas, vibraciones constantes, fluctuaciones de temperatura y contaminantes abrasivos como arena, incrustaciones de óxido y crecimiento marino.

Cualquier parada imprevista altera rápidamente los horarios, retrasa las inspecciones y prolonga las estancias en dique seco o puerto. Por ello, los equipos de limpieza de grado marino se construyen con componentes robustos, especialmente la bomba de émbolo de alta presión, que debe proporcionar una presión constante durante largos turnos de trabajo sin sobrecalentamiento ni desgaste prematuro de las juntas. Los materiales resistentes a la corrosión, los marcos reforzados y los recubrimientos protectores son esenciales para garantizar que los sistemas permanezcan operativos durante las repetidas campañas de limpieza en condiciones costeras y marítimas altamente agresivas.

Lavado a alta presión para la limpieza del casco de barcos y la eliminación de bioincrustaciones

El lavado a alta presión desempeña un papel fundamental en la restauración del rendimiento del casco de un buque, eliminando mecánicamente percebes, algas y otras incrustaciones biológicas que aumentan la resistencia al avance y el consumo de combustible. Mediante la aplicación de presión y caudal controlados, los operadores pueden eliminar la vegetación marina, preservando al mismo tiempo la integridad del acero y los revestimientos subyacentes. Este proceso también prepara las superficies de acero del casco para su repintado o recubrimiento, creando un sustrato limpio y adherente para los sistemas de protección marina modernos.

Eliminación de percebes, algas e incrustaciones biológicas

Los operadores marítimos se enfrentan a la bioincrustación en cada viaje, ya que percebes, mejillones, algas y limo colonizan rápidamente los cascos, las cajas de mar y los apéndices submarinos. Los sistemas de alta presión para la limpieza de cascos permiten a los equipos eliminar la proliferación persistente, preservando al mismo tiempo los recubrimientos en buen estado, reduciendo la resistencia y el consumo de combustible. Ajustando la presión y el caudal, los operadores pueden trabajar desde la eliminación ligera de limo hasta la eliminación más agresiva de pintura marina donde los recubrimientos ya están dañados.

- Eliminación de percebes y mejillones: los chorros concentrados rompen la unión mecánica en la interfaz entre la concha y el revestimiento, lo que minimiza el trabajo del cincel y el tiempo del buzo.

- Eliminación de algas, limo y malezas: las boquillas más anchas barren áreas grandes rápidamente, restaurando la suavidad hidrodinámica.

- Limpieza de tomas de mar y rejillas: las lanzas compactas limpian rejillas y tomas, lo que evita pérdidas de refrigeración y cavitación de la bomba.

Preparación de superficies de acero para repintar o recubrir

Preparar superficies de acero para repintar o recubrir exige más que simplemente eliminar material suelto con chorro abrasivo; requiere una energía controlada y constante que exponga el metal limpio y en buen estado sin dañar el sustrato. En entornos marinos, se utilizan hidrolimpiadoras para eliminar recubrimientos debilitados, sales solubles y microincrustaciones de las placas del casco, el interior de los tanques y el acero estructural antes del chorreado abrasivo o el repintado directo. Una presión y un caudal correctos ayudan a lograr el grado de limpieza superficial requerido, a la vez que minimizan la oxidación instantánea y la pérdida de sustrato.

El mismo enfoque se aplica a la limpieza de bodegas de carga, donde es necesario eliminar residuos y puntos de corrosión para cumplir con las especificaciones de los fabricantes de recubrimientos. Como herramientas esenciales de mantenimiento en astilleros, las unidades de alta presión acortan los plazos de dique seco, mejoran la adhesión del recubrimiento y crean un sustrato más predecible para sistemas de protección de larga duración.

Aplicaciones de limpieza de cubiertas, superestructuras y superficies a bordo

La limpieza de la cubierta, la superestructura y las superficies a bordo exige constantemente el rendimiento de las hidrolavadoras, ya que estas áreas están expuestas diariamente a la niebla salina, el tráfico peatonal y los derrames operativos. El lavado diario de la cubierta es esencial para controlar la corrosión del agua salada, eliminar contaminantes resbaladizos y mantener condiciones de trabajo seguras. Al mismo tiempo, la limpieza específica de pasamanos, carcasas de equipos y pasarelas requiere una presión controlada y boquillas adecuadas para proteger los revestimientos y los accesorios sensibles, a la vez que se mantienen limpias las vías de acceso.

Lavado diario de cubiertas y gestión de la corrosión por agua salada

El lavado diario de cubierta es la primera línea de defensa contra la corrosión salada y las superficies de trabajo resbaladizas e inseguras a bordo. La pulverización continua y los cristales de sal secos atacan los revestimientos, los herrajes de cubierta y las soldaduras, de la misma manera que amenazan las estructuras internas durante el lavado de los tanques de lastre o las estructuras expuestas durante la limpieza de plataformas marinas. Las hidrolavadoras permiten a las tripulaciones eliminar las películas de sal, las gotas de aceite y el óxido suelto antes de que se conviertan en trabajos de reparación.

Las prácticas clave suelen incluir:

- Utilizando presión media (alrededor de 150-250 bar) para lavados de rutina para eliminar la sal sin dañar los recubrimientos.

- Orientado a imbornales, desagües de cubierta y puntas de soldadura donde el agua estancada acelera la formación de picaduras y la corrosión debajo de la película.

- Establecer rutinas de limpieza diarias y posteriores al viaje, respaldadas por unidades eléctricas o diésel confiables diseñadas para operaciones marinas de larga duración.

Limpieza de pasamanos, carcasas de equipos y pasillos

Más allá de las zonas de cubierta expuesta, gran parte de la seguridad y la apariencia cotidianas de una embarcación dependen de la limpieza de los pasamanos, los compartimentos de los equipos y las pasarelas. Estas superficies acumulan sal, neblina de aceite, hollín y óxido en suspensión, lo que puede reducir rápidamente el agarre, oscurecer las marcas y degradar los revestimientos.

Los sistemas de alta presión permiten a las cuadrillas eliminar contaminantes de geometrías complejas alrededor de válvulas, cajas de conexiones, cabrestantes y barandillas sin necesidad de desmontarlas. Una hidrolimpiadora eléctrica para astilleros ofrece potencia constante y bajo nivel de ruido para la limpieza rutinaria, además de otras tareas de mantenimiento. En buques cisterna, gaseros o unidades de perforación, una hidrolimpiadora a prueba de explosiones es esencial donde pueda haber vapores inflamables, lo que permite a los operadores mantener pasarelas, escaleras y plataformas de acceso antideslizantes, cumpliendo con los requisitos de seguridad ATEX/Ex.

Lavado de bodega de carga, tanque de lastre y compartimento interno

Las bodegas de carga, los tanques de lastre y los compartimentos internos imponen exigencias especiales a los sistemas de limpieza de alta presión debido a la persistencia de residuos de carga y depósitos químicos en las superficies de acero. En estas áreas confinadas, los operadores deben controlar la presión, el caudal y los patrones de las boquillas para desalojar las capas difíciles sin dañar los revestimientos ni las estructuras. Al mismo tiempo, la ventilación y el drenaje limitados dentro de los tanques requieren equipos y procedimientos que gestionen la pulverización excesiva, las aguas residuales y los vapores para mantener condiciones de trabajo seguras.

Lavado de residuos de carga y depósitos químicos

La limpieza de residuos de carga y depósitos químicos de bodegas, tanques de lastre y compartimentos internos requiere un chorro de agua a alta presión controlado que pueda penetrar las capas más difíciles sin dañar los revestimientos ni la estructura. Los operadores confían en la presión ajustable, el lavado de alto caudal y las boquillas adecuadas para desalojar restos de carga seca a granel, incrustaciones y productos químicos cristalizados, manteniendo al mismo tiempo una rugosidad superficial aceptable para un repintado y un lastrado seguro.

1. Seguridad en zonas peligrosas

Cuando los residuos liberan vapores inflamables, una hidrolavadora ATEX permite una limpieza conforme sin introducir fuentes de ignición en espacios clasificados.

2. Cambio de producto

Un lavado exhaustivo minimiza la contaminación cruzada al cambiar entre cargas incompatibles, lo que permite cambios más rápidos y listos para auditoría.

3. Control de corrosión y lodos

El lavado interno regular limita los depósitos ácidos, la corrosión inducida por microbios y la acumulación de lodos que pueden comprometer la integridad del tanque y la eficiencia de bombeo.

Abordar las limitaciones de ventilación y drenaje dentro de los tanques

La limpieza eficaz de los tanques suele verse menos limitada por la capacidad de presión que por la ventilación y el drenaje limitados, especialmente en bodegas de carga profundas, tanques de lastre y compartimentos internos estrechos. Un intercambio de aire deficiente y una evacuación lenta del agua aumentan la humedad, dificultan la visibilidad y aumentan el riesgo en espacios confinados. Por lo tanto, las soluciones de alta presión deben combinar el rendimiento hidráulico con un control preciso del volumen de agua y el patrón de pulverización.

Con una bomba marina de émbolo cerámico, los operadores pueden mantener una presión estable con un caudal moderado, lo que reduce la acumulación de agua y, al mismo tiempo, elimina el óxido, las incrustaciones y los residuos. Las hidrolimpiadoras marinas diésel se ubican fuera del compartimento y suministran agua a alta presión mediante mangueras extendidas para minimizar los gases de escape y el calor en el interior de los tanques. En combinación con bombas de sumidero temporales y ventilación forzada, este sistema permite un lavado interno de tanques más seguro y eficiente.

Eliminación de óxido, sarro y pintura vieja en el mantenimiento de astilleros

En el mantenimiento de astilleros, el óxido, las incrustaciones y los recubrimientos envejecidos suelen eliminarse mediante chorro de agua a alta o ultraalta presión, cada uno adecuado para diferentes niveles de acumulación y objetivos de productividad. El régimen de presión elegido afecta directamente la limpieza de la superficie, desde la simple eliminación del recubrimiento hasta la obtención de estándares de metal casi blanco. Al optimizar estos ajustes, los contratistas pueden mejorar considerablemente la adhesión del recubrimiento y prolongar la vida útil de los nuevos sistemas de pintura protectora.

Decapado de pintura a alta presión frente a ultra alta presión

Si bien muchas tareas de limpieza marina pueden realizarse con niveles de presión convencionales, la oxidación, las incrustaciones y los recubrimientos envejecidos en el mantenimiento de astilleros suelen exigir una clara distinción entre el decapado de pintura a alta y ultraalta presión. En la práctica, el chorro de agua a alta presión (normalmente de 150 a 1000 bares) es adecuado para la eliminación general de recubrimientos y la limpieza de superficies, mientras que los sistemas de ultraalta presión (UHP) superan este rango para eliminar recubrimientos marinos gruesos y firmemente adheridos. Fussen diseña ambas categorías para satisfacer las diversas demandas de los astilleros de forma eficiente y segura.

1. Sistemas de alta presión: prácticos para el desmontaje rutinario de casco, cubierta y superestructura con un espesor de revestimiento moderado.

2. Sistemas UHP: seleccionados para eliminar óxido intenso, epoxis multicapa y sarro localizado.

3. Factores de selección: el tipo de recubrimiento, la sensibilidad del sustrato, las restricciones de acceso y la energía disponible determinan si se utiliza alta presión o UHP.

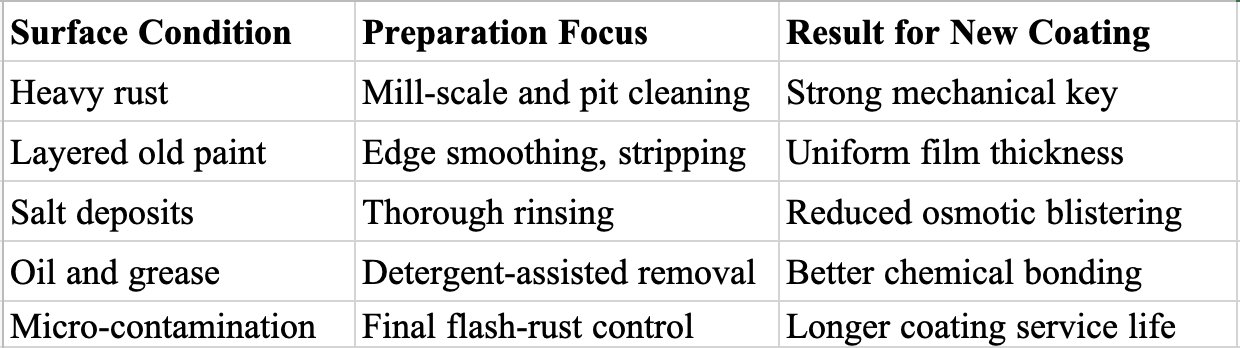

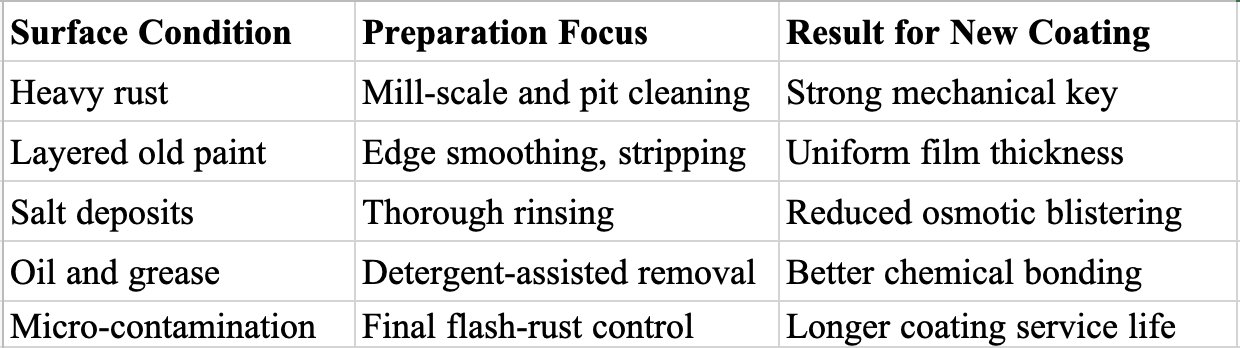

Mejorar la adherencia del recubrimiento mediante una preparación adecuada de la superficie

La preparación de superficies es fundamental para la durabilidad de los recubrimientos marinos, y el chorro de agua a alta presión se ha convertido en una herramienta fundamental para lograrlo. En los astilleros, las fallas de adhesión suelen deberse a óxido residual, incrustaciones, sales solubles o pintura vieja desprendida. Al suministrar presiones controladas de 150 a 1000 bares con un caudal suficiente, sistemas como las unidades de Fussen para aplicaciones marinas permiten obtener perfiles limpios y angulares sin incrustar contaminantes.

Una correcta pulverización, seguida de un recubrimiento oportuno, garantiza la adhesión en condiciones marinas severas.

Requisitos de limpieza de la sala de máquinas y maquinaria marina

En las salas de máquinas marinas, una limpieza a alta presión eficaz es esencial para eliminar los depósitos de aceite, grasa y carbonilla de los motores, bombas, generadores y sistemas auxiliares. Estas tareas deben llevarse a cabo sin dañar los componentes sensibles, el aislamiento ni los revestimientos que protegen contra la corrosión y el calor. Al mismo tiempo, los operadores deben seleccionar hidrolimpiadoras y accesorios seguros para espacios de maquinaria reducidos y con poca ventilación, considerando cuidadosamente la fuente de alimentación, la protección contra explosiones y el acceso ergonómico.

Desengrasado de motores, bombas, generadores y auxiliares

Los motores, bombas, generadores y sistemas auxiliares de las salas de máquinas marinas acumulan capas persistentes de aceite, residuos de combustible, depósitos de carbón y suciedad emulsionada que comprometen la seguridad y la fiabilidad. El chorro de agua a alta presión permite desengrasar estos componentes de forma precisa sin necesidad de usar productos químicos en exceso ni raspar manualmente, lo que reduce las cargas de fuego y mejora la transferencia de calor en carcasas y enfriadores. Utilizando presiones y boquillas de abanico adecuadamente seleccionadas, los operadores pueden eliminar la contaminación superficial a la vez que preservan la integridad de la pintura, el aislamiento y las juntas.

1. Motores y turbocompresores: limpieza de superficies externas de bloques, cárteres y carcasas para exponer fugas y facilitar las inspecciones.

2. Bombas y compresores: limpieza de la película de aceite de las carcasas, bases y acoplamientos para evitar deslizamientos.

3. Generadores y auxiliares: limpieza de bastidores de patines, bandejas de goteo y tuberías para mantener espacios de maquinaria ordenados y de bajo riesgo.

Selección de equipos seguros para espacios confinados de maquinaria

Pocos entornos exigen una selección de equipos más cuidadosa que los espacios reducidos de maquinaria marina, donde convergen calor, ruido, espacios reducidos y atmósferas inflamables. En estos entornos, las hidrolimpiadoras deben combinar dimensiones compactas, una presión de salida estable y un estricto cumplimiento de las normas de seguridad. Generalmente, se prefieren las unidades eléctricas a las diésel para minimizar los riesgos de escape, calor e ignición, especialmente cuando la ventilación es limitada.

Donde los vapores o la niebla puedan formar atmósferas explosivas, los sistemas y paneles de control con certificación ATEX/Ex resultan esenciales. Los modelos eléctricos a prueba de explosiones de Fussen, con controles de arranque suave y componentes sellados, ayudan a reducir el riesgo de arcos eléctricos cerca de las líneas de combustible, superficies calientes y cableado. Los cuerpos de bomba resistentes a la corrosión, los sellos de grado marino y los marcos de acero inoxidable previenen fugas de fluido que podrían comprometer la estabilidad. El tendido de mangueras despejado, la integración de la parada de emergencia y los diseños silenciosos contribuyen a una limpieza segura de la sala de máquinas.

Aplicaciones de mantenimiento de plataformas y terminales offshore

Las plataformas marinas y terminales marítimas se enfrentan a la rápida formación de óxido, la acumulación de incrustaciones y la persistente contaminación por petróleo en amplias superficies estructurales. El chorro de agua a alta presión se convierte en una herramienta fundamental para eliminar los productos de corrosión de las patas de acero, las cubiertas y las áreas de los risers, preservando al mismo tiempo la integridad estructural. Paralelamente, los sistemas de alto caudal permiten el lavado rápido de grandes cubiertas, zonas de carga y áreas de derrames, lo que ayuda a los operadores a restablecer condiciones de trabajo seguras y sin resbalones.

Eliminación de óxido y sarro de estructuras marinas

La exposición constante al agua salada, las olas y las fluctuaciones de temperatura provoca una rápida oxidación y acumulación de incrustaciones en plataformas marinas, muelles y terminales de carga, lo que compromete tanto la integridad estructural como la seguridad. El chorro de agua a alta presión permite a los equipos de mantenimiento eliminar los productos de corrosión sin calor excesivo, polvo ni contaminación secundaria. Al seleccionar presiones de 300 a 1000 bares y adaptar las boquillas a las condiciones de la superficie, los operadores pueden alcanzar grietas, conexiones de refuerzo y zonas de marea de difícil acceso con herramientas mecánicas.

1. Restaurar la visibilidad del espesor del acero antes de las inspecciones NDT y los estudios de recubrimiento.

2.Prepare superficies limpias y perfiladas para los sistemas de imprimación y recubrimiento anticorrosivo.

3. Reduce el picado y rectificado manual, disminuyendo la fatiga del trabajador y mejorando la seguridad.

Las bombas de émbolo triplex resistentes a la corrosión de Fussen proporcionan una presión estable para turnos prolongados en alta mar.

Lavado de alto caudal para áreas grandes y superficies contaminadas con aceite

Además de la eliminación local de óxido, las plataformas y terminales offshore también exigen una limpieza rápida de amplias cubiertas, pasarelas y zonas de carga, frecuentemente contaminadas con aceite, grasa y residuos de proceso. En estos entornos, el lavado a alto caudal cobra mayor importancia que el de ultraalta presión. Los operadores dependen de unidades de gran volumen para empujar, diluir y eliminar los contaminantes de las áreas de trabajo, los canales de drenaje y las barreras de contención sin dañar los revestimientos ni las superficies antideslizantes.

Los sistemas eléctricos y diésel de alto caudal de Fussen, que suelen operar entre 150 y 250 bares y hasta 120 L/min, son idóneos para estas tareas. Las lanzas de gran superficie, las barras de superficie y las herramientas montadas en la pluma permiten una cobertura eficiente de heliplataformas, colectores de carga y pasillos de tuberías. Las configuraciones a prueba de explosiones facilitan la limpieza segura en zonas clasificadas cerca de equipos de transferencia de crudo, combustible y productos químicos.

Cómo elegir el nivel de presión adecuado (150–1000 bar) para tareas marinas

Seleccionar el nivel de presión correcto entre 150 y 1000 bares es fundamental para equilibrar la eficiencia de la limpieza con la protección de superficies en cascos, cubiertas y equipos sensibles a bordo. Las tareas más ligeras, como el enjuague rutinario de cubiertas o la limpieza de equipos sin revestimiento, suelen tener un mejor rendimiento en el extremo inferior de este rango, mientras que la suciedad intensa en el casco, las capas de óxido o la eliminación de revestimientos requieren intensidades más altas. Esta sección describe cómo los equipos de mantenimiento pueden adaptar los niveles de presión a trabajos marinos específicos y decidir cuándo aumentar la presión de alta a muy alta para aplicaciones exigentes.

Adaptación de PSI/bar a la limpieza del casco, la cubierta y el equipo

Una correspondencia precisa entre el nivel de presión y la tarea es esencial al utilizar hidrolimpiadoras en cascos, cubiertas y equipos a bordo en entornos marinos. Los operadores deben encontrar el equilibrio perfecto entre la eliminación eficaz de incrustaciones y la protección de recubrimientos, selladores y componentes sensibles. Los sistemas de Fussen, con rangos de 150 a 1000 bares, permiten un ajuste preciso para cada superficie y tipo de contaminación.

1. Limpieza del casco (antiincrustante y eliminación de incrustaciones)

- 150-300 bar son adecuados para el enjuague rutinario de cascos pintados;

- La barra 300-500 apunta a limo más pesado, bases de percebes y óxido ligero sin quitar los revestimientos sanos.

2. Lavado de cubierta y superestructura

- Generalmente se utilizan 150-250 bar en cubiertas pintadas, pasamanos y pasarelas para eliminar sal, aceite y corrosión leve.

3. Superficies de equipos y maquinaria

- 200-400 bar abordan la grasa, el aceite y el óxido en cabrestantes, grúas y componentes de la sala de máquinas, ajustados a la resistencia del material.

Cuándo elegir alta presión versus muy alta presión

¿Cuándo deberían los operadores marítimos pasar de la alta presión estándar a la hidrolimpiadora de muy alta presión? En la práctica, 150-250 bares suelen cubrir la limpieza rutinaria de cubierta, la eliminación de depósitos ligeros de sal y el lavado de maquinaria donde los recubrimientos deben mantenerse intactos. Este rango es adecuado para la higiene general, los suelos de la sala de máquinas y los residuos de carga que no se han curado completamente.

Se opta por presiones muy altas, de aproximadamente 500 a 1000 bares, cuando las tareas exigen una eliminación agresiva de material: acumulación de material marino en los cascos, capas gruesas de óxido, residuos de carga endurecidos y eliminación de revestimientos durante la preparación para el dique seco. Los operadores también optan por presiones más altas cuando el tiempo en atraque es limitado y la productividad por metro cuadrado es crítica. Los sistemas Fussen están configurados para que el caudal, el tipo de boquilla y la presión se ajusten con precisión a estos umbrales.

Lavado de alto flujo versus corte de alta presión: ¿Qué trabajos marinos requieren cuál?

En el mantenimiento marino, los operadores deben distinguir entre el lavado de alto caudal para mover rápidamente grandes volúmenes de agua y el corte a alta presión para atacar contaminantes localizados y persistentes. Las bodegas de carga grandes, los tanques de lastre y los espacios vacíos suelen beneficiarse de los sistemas de alto caudal que eliminan lodos, incrustaciones sueltas y residuos. Por el contrario, las capas gruesas de óxido, la acumulación de residuos marinos endurecidos y la eliminación de manchas de pintura requieren un chorro de alta presión que concentra la energía en áreas pequeñas y críticas.

Lavado de gran volumen para tanques y bodegas de carga

El lavado de grandes volúmenes en tanques marinos y bodegas de carga depende de la elección entre el lavado de alto caudal y el corte a alta presión, cada uno con objetivos de limpieza distintos. Para la mayoría de los residuos a granel, los operadores priorizan los sistemas de alto caudal que mueven grandes volúmenes de agua a través de boquillas fijas o giratorias, eliminando lodo, polvo de grano, incrustaciones o productos químicos diluidos. La presión se mantiene moderada, mientras que los caudales y los patrones de circulación se optimizan para evitar zonas muertas en los tanques de lastre, combustible o carga.

1. Bodegas de carga: el lavado de alto flujo elimina los restos de carga, los finos y el agua de lavado, preparándolos para la siguiente carga.

2. Tanques de lastre: la circulación continua favorece la eliminación de sedimentos y ayuda a cumplir los estándares de inspección.

3. Tanques offshore y de búnker: Los skids Fussen de alto caudal combinan bombas de larga duración y componentes resistentes a la corrosión para gestionar campañas de descarga prolongadas de forma segura.

Chorro de alta presión para contaminantes localizados y persistentes

Si bien el lavado a alto caudal es excelente para remover residuos a granel, los contaminantes marinos persistentes exigen un cambio a la limpieza a alta presión. En entornos marinos, esta distinción define si los operadores eliminan residuos blandos de carga o atacan incrustaciones de óxido persistentes, crecimiento marino calcificado, betún y recubrimientos envejecidos. La limpieza a alta presión concentra la energía a través de boquillas de pequeño orificio, proporcionando una acción de corte a 500-1000 bar con un caudal moderado.

Los astilleros suelen reservar los sistemas de alto caudal para el enjuague de tanques de lastre, bodegas de carga y cubiertas grandes, mientras que las unidades de alta presión de Fussen se utilizan para la preparación de cordones de soldadura, la eliminación de recubrimientos localizados alrededor de reparaciones, la limpieza de bridas y asientos de juntas, y la eliminación de corrosión por picaduras localizada. Las bombas de émbolo triplex, el control preciso de la presión y las boquillas especializadas, rotativas o de chorro fino, permiten una limpieza específica sin mojar excesivamente las estructuras adyacentes ni desperdiciar agua.

Hidrolimpiadoras marinas eléctricas para astilleros e instalaciones portuarias

Las hidrolimpiadoras marinas eléctricas se están convirtiendo en la opción preferida en astilleros e instalaciones portuarias, donde el suministro eléctrico constante, el control del ruido y la comodidad del operador son fundamentales. Equipadas con motores industriales de arranque suave, estas unidades reducen la corriente de entrada, la tensión mecánica y el impacto en las mangueras y accesorios durante el arranque. En muchos entornos marinos, especialmente en áreas de trabajo cerradas o densamente pobladas, los sistemas eléctricos superan a los diésel al ofrecer un funcionamiento más silencioso, cero emisiones de escape en la obra y un rendimiento más estable para turnos de limpieza prolongados.

Beneficios de los motores industriales de arranque suave y funcionamiento silencioso

Cuando se especifican con motores industriales de arranque suave, las hidrolimpiadoras marinas eléctricas ofrecen un arranque más suave, menor tensión mecánica y menores corrientes de entrada, beneficios de gran importancia en astilleros e instalaciones portuarias con distribución eléctrica sensible. Al aliviar la carga de los cuadros eléctricos y generadores, estos sistemas minimizan las desconexiones indeseadas y prolongan la vida útil de bombas, acoplamientos y componentes de transmisión.

El funcionamiento silencioso añade un valor añadido. Los niveles de ruido más bajos facilitan la comunicación entre las tripulaciones de cubierta, reducen la fatiga durante turnos largos y ayudan a los operadores a trabajar con seguridad en muelles cerrados o accesos a la sala de máquinas.

1. Los impactos de arranque reducidos protegen las bombas de émbolo triplex Fussen y los sellos.

2. El funcionamiento estable y silencioso mejora las condiciones de trabajo cerca de cascos y diques secos.

3. La aceleración controlada del motor permite un uso confiable en redes eléctricas de patios compartidos.

Cuando los sistemas eléctricos superan al diésel en entornos marinos

En muchos astilleros e instalaciones portuarias, las hidrolimpiadoras eléctricas ofrecen claras ventajas sobre las unidades diésel, especialmente donde se dispone de potencia constante y controles ambientales más estrictos. Los atracaderos fijos, los astilleros de reacondicionamiento y las naves de reparación cubiertas suelen contar con una infraestructura eléctrica fiable, lo que hace que los sistemas alimentados por cable sean prácticos y eficientes.

Las unidades eléctricas evitan las emisiones de escape, lo que reduce la demanda de ventilación en muelles semicerrados, salas de máquinas cercanas al acceso abierto y áreas de taller. Los niveles de ruido son más bajos, lo que facilita la comunicación durante la preparación del casco, el enjuague de la bodega de carga y los trabajos de recubrimiento detallados. Con motores de arranque suave y un control preciso, los sistemas eléctricos proporcionan una presión estable para turnos de servicio prolongados sin necesidad de logística de combustible ni tiempos de inactividad por reabastecimiento.

Por estos motivos, las hidrolavadoras marinas eléctricas de Fussen suelen preferirse como solución principal para tareas de limpieza de alta frecuencia en tierra.

Unidades diésel para operaciones marinas remotas, en alta mar y de servicio pesado

Las hidrolimpiadoras diésel se vuelven esenciales cuando las tripulaciones deben trabajar lejos de una toma de corriente estable en tierra, a menudo durante muchas horas. Su rendimiento continuo facilita la limpieza exigente en muelles remotos, grandes diques secos y cubiertas marinas donde el suministro eléctrico es limitado o poco fiable. Esta sección examina cómo las unidades diésel de Fussen están configuradas para ofrecer una presión constante, eficiencia de combustible y durabilidad en estas condiciones.

Rendimiento diésel de servicio continuo para turnos largos

La autonomía energética define muchas operaciones críticas de limpieza marina, donde el acceso a una fuente de energía estable en tierra es limitado o inexistente. En estos entornos, las unidades diésel de alta presión deben ofrecer un rendimiento continuo durante turnos largos sin pérdida de presión ni sobrecalentamiento. Los sistemas de Fussen, enfocados en el sector marino, están diseñados con bombas de émbolo triplex, refrigeración optimizada y motores de bajo consumo para mantener un caudal y una presión constantes durante jornadas de trabajo exigentes.

Los aspectos clave del rendimiento del diésel en servicio continuo incluyen:

1. Gestión térmica: sistemas de refrigeración del motor y de la bomba diseñados para soportar un funcionamiento prolongado con carga alta.

2. Durabilidad de los componentes: émbolos de cerámica, sellos reforzados y carcasas resistentes a la corrosión que mantienen las tolerancias bajo ciclos constantes.

3. Planificación de combustible y mantenimiento: tanques grandes, fácil acceso a los filtros e intervalos de servicio claros que mantienen las unidades funcionando durante períodos de limpieza extendidos.

Ideal para muelles remotos, diques secos y cubiertas marinas.

Dada la necesidad de un rendimiento continuo, las unidades diésel resultan especialmente adecuadas para operaciones marítimas donde la infraestructura eléctrica es limitada, inestable o inexistente. En muelles remotos, los equipos de reparación suelen recurrir a lavadoras móviles diésel para eliminar el óxido, la acumulación de residuos marinos y los recubrimientos envejecidos de cascos, rampas y defensas sin necesidad de conectar la toma de tierra ni los generadores.

En diques secos, los sistemas diésel proporcionan alta presión y caudal estables para el lavado de grandes superficies, la eliminación de revestimientos y la preparación previa a la pintura las 24 horas del día, incluso con cortes temporales de electricidad. En alta mar, se pueden colocar en cubierta plataformas diésel compactas o unidades en contenedores para realizar tareas de lavado de cubierta, limpieza de risers y grúas, o tareas relacionadas con el lastre, lo que respalda el objetivo de Fussen de contar con una capacidad de limpieza fiable e independiente en entornos marinos exigentes.

Hidrolimpiadoras a prueba de explosiones para entornos marinos peligrosos

En zonas marinas peligrosas donde puede haber vapores inflamables o polvos combustibles, las hidrolimpiadoras estándar presentan riesgos de ignición inaceptables. Las unidades a prueba de explosiones solucionan este problema mediante el uso de motores, cajas de control e interruptores a prueba de explosiones diseñados para contener o prevenir chispas. Estos sistemas son especialmente importantes para plataformas marinas, limpieza de tanques y ciertas áreas de astilleros que deben cumplir con los requisitos de certificación ATEX o Exd.

Motores, cajas de control e interruptores a prueba de explosiones para mayor seguridad

Pocas áreas de mantenimiento marino exigen medidas de seguridad más estrictas que las zonas peligrosas donde puede haber gases, vapores o polvos inflamables, como en buques cisterna, buques quimiqueros y plataformas marinas. En estos entornos, los motores, las cajas de control y los interruptores a prueba de explosiones constituyen la base del diseño seguro de las hidrolavadoras. Limitan las posibles fuentes de ignición y permiten a los operadores mantener el rendimiento de limpieza requerido.

1. Los motores a prueba de explosiones contienen arcos internos y altas temperaturas, lo que permite el funcionamiento seguro de las bombas de émbolo triplex durante la limpieza prolongada de cubiertas, colectores y áreas de proceso.

2. Las cajas de control selladas utilizan carcasas reforzadas, cableado organizado y lógica de arranque suave para evitar chispas y al mismo tiempo proteger los componentes electrónicos de la niebla salina.

3. Los interruptores robustos y las paradas de emergencia brindan un control confiable al operador, incluso con guantes, vibraciones y superficies mojadas.

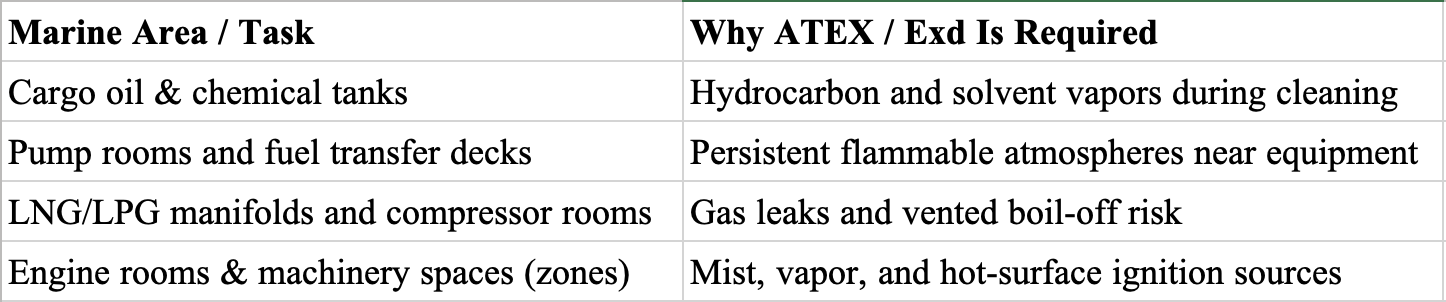

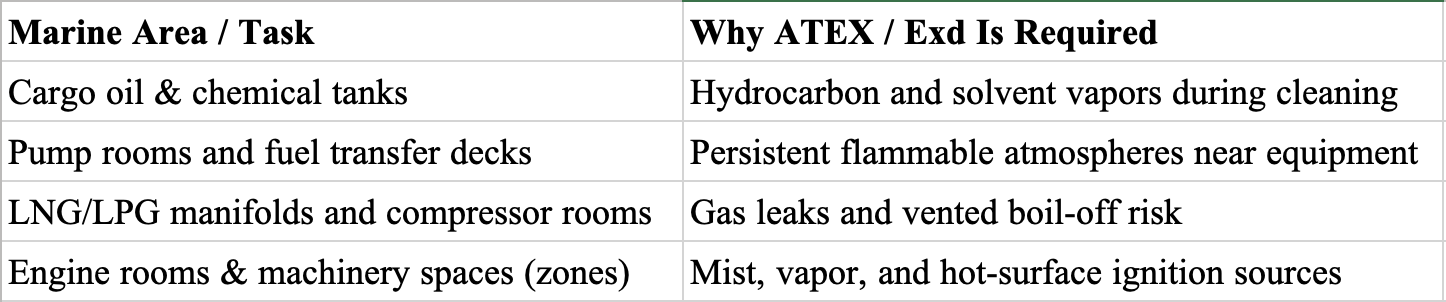

Aplicaciones marinas que requieren certificación ATEX o Exd

Aunque gran parte de una embarcación puede limpiarse con equipo estándar, ciertos entornos marinos exigen legalmente hidrolimpiadoras con certificación ATEX o Exd para controlar el riesgo de explosión. Las áreas peligrosas incluyen zonas de manipulación de combustible, buques cisterna para productos químicos, circuitos de GNL/GLP y espacios confinados donde pueden acumularse vapores, nieblas o polvos inflamables. En estas zonas, es obligatorio un diseño a prueba de ignición para bombas, motores, controles y accesorios.

Las unidades a prueba de explosiones de Fussen abordan estos escenarios regulados.

Características técnicas clave requeridas para equipos de alta presión de grado marino

Los sistemas de alta presión de grado marino dependen de componentes básicos robustos, como émbolos de cerámica o aleación, marcos resistentes a la corrosión y sistemas de sellado específicos para uso marino, para resistir la exposición continua al agua salada y a contaminantes abrasivos. Igualmente crucial es la gestión eficaz del agua mediante la protección contra niveles bajos de agua, que previene daños en las bombas durante las fluctuaciones de suministro, comunes en astilleros y operaciones a bordo. Los tanques de acero inoxidable y una filtración adecuada completan esta base técnica, reduciendo la contaminación, protegiendo los componentes internos y estabilizando el rendimiento durante largos ciclos de trabajo.

Émbolos de cerámica/aleación, marcos resistentes a la corrosión y sellos marinos

Dado que las hidrolimpiadoras en buques, plataformas y diques secos operan en las condiciones industriales más adversas, sus componentes principales deben estar diseñados para soportar la exposición constante a la sal, la humedad y los contaminantes abrasivos. En las bombas triplex para uso marítimo, los émbolos de cerámica o acero aleado resisten las rayaduras y la cavitación, manteniendo la presión estable durante largos turnos de trabajo a 150-1000 bar. Los bastidores resistentes a la corrosión, generalmente de acero inoxidable o con un revestimiento grueso, limitan la degradación estructural, protegen los componentes montados y simplifican el lavado tras el contacto con agua de mar o productos químicos. Los sistemas de sellado marinos, formulados para agua salada y temperaturas fluctuantes, evitan fugas que podrían dañar rápidamente los componentes internos de la bomba o los accionamientos eléctricos.

1. Émbolos de cerámica: resistencia al desgaste y estabilidad dimensional.

2. Émbolos de aleación: tolerancia al impacto y robustez.

3.Sellos marinos: intervalos de servicio extendidos y operación más segura.

Importancia de la protección contra niveles bajos de agua, tanques de acero inoxidable y filtración

Cuando una hidrolavadora trabaja durante horas en una embarcación o en un astillero, la protección contra el bajo nivel de agua, los tanques de agua de acero inoxidable y una filtración eficaz se convierten en medidas de seguridad fundamentales, no en accesorios opcionales. La protección contra el bajo nivel de agua previene la cavitación, el daño a las juntas y el sobrecalentamiento cuando fluctúan las líneas de suministro o se agota el nivel de los tanques de cubierta, un riesgo frecuente durante largas jornadas en el muelle.

Los tanques de acero inoxidable resisten la corrosión del agua salada y el crecimiento microbiano, preservando la calidad del agua para un rendimiento constante del chorro y reduciendo la contaminación de superficies sensibles como tanques de lastre o bodegas de carga. La robusta filtración multietapa, que generalmente incluye filtros gruesos y filtros finos de cartucho o bolsa, elimina escamas de óxido, arena, fragmentos de concha y escamas de pintura que, de lo contrario, rayarían los émbolos, bloquearían las boquillas y acortarían la vida útil de la bomba en los exigentes ciclos de limpieza marina.

Recomendaciones finales para la selección de hidrolavadoras aptas para uso marítimo

En la práctica, la selección final de equipos en el sector marítimo depende de dos decisiones cruciales: elegir entre sistemas eléctricos, diésel o a prueba de explosiones, y adaptar la presión y el caudal a cada tarea de limpieza. Los operadores deben sopesar la disponibilidad de energía, las necesidades de movilidad y la clasificación de la zona peligrosa con la intensidad de limpieza y el ciclo de trabajo requeridos. Al adaptar el tipo de bomba, la presión de trabajo y el caudal a los flujos de trabajo reales de los buques y astilleros, los equipos marítimos pueden garantizar tanto el rendimiento como la fiabilidad a largo plazo.

Elegir entre sistemas eléctricos, diésel y a prueba de explosiones

¿Cómo debería un operador marítimo decidir entre sistemas de alta presión eléctricos, diésel y a prueba de explosiones cuando cada uno parece resolver un problema diferente? La elección depende menos de la marca y más de la disponibilidad de energía, la movilidad y la clasificación de seguridad en la zona de trabajo. La gama de Fussen ilustra cómo se aplican estas compensaciones en escenarios reales de astilleros y plataformas marinas.

1. Sistemas eléctricos: ideales donde exista energía eléctrica estable en tierra o generadores a bordo; preferidos para salas de máquinas, talleres y muelles interiores que requieran bajas emisiones, menor ruido y costos operativos predecibles.

2. Sistemas diésel: ideales para muelles remotos, plataformas marinas y diques secos donde la movilidad, la autonomía y una mayor potencia de salida superan las consideraciones de combustible y ruido.

3. Sistemas a prueba de EX: esenciales en espacios clasificados ATEX, como buques cisterna, tanques de lastre y áreas de manipulación de combustible donde el riesgo de ignición debe controlarse rigurosamente.

Selección de presión, caudal y tipo de bomba para flujos de trabajo marinos

Una limpieza marina eficaz comienza por adaptar la presión, el caudal y el tipo de bomba a cada tarea, en lugar de buscar la máxima presión disponible. El lavado ligero de cubierta y la higiene a bordo suelen funcionar eficientemente a entre 150 y 250 bares con un caudal moderado (15-30 L/min). La preparación del casco, la eliminación de crecimientos marinos y el desoxidado suelen requerir entre 350 y 500 bares, junto con un mayor caudal (30-50 L/min) para la cobertura y el lavado.

El lavado de tanques de lastre, el enjuague de bodegas de carga y las operaciones en dique seco suelen beneficiarse de unidades de gran caudal (60-120 L/min) a presión media-alta para una limpieza rápida de gran volumen. Las bombas de émbolo triplex siguen siendo la opción preferida para ciclos marinos de servicio prolongado, ya que proporcionan una presión constante, una alta eficiencia volumétrica y compatibilidad con entornos abrasivos o salinos al combinarse con sellos de grado marino, émbolos cerámicos y cuerpos de bomba resistentes a la corrosión.

Conclusión

Las hidrolimpiadoras son indispensables en las operaciones marinas modernas, ya que combaten la acumulación de suciedad, sal y aceite, a la vez que contribuyen al control de la corrosión y la seguridad. Al adaptar el tipo de hidrolimpiadora (diésel, eléctrica o a prueba de explosiones) al entorno operativo de la embarcación, los operadores pueden limpiar cascos, cubiertas, tanques y maquinaria de forma eficiente. Priorizar la construcción de grado marino, la resistencia a la corrosión y la presión y el caudal adecuados garantiza un rendimiento fiable, reduce el tiempo de inactividad y ofrece un mantenimiento más seguro y predecible en diversas aplicaciones marítimas.