Aplicações de lavadoras de alta pressão na indústria naval

As lavadoras de alta pressão tornaram-se ferramentas essenciais na indústria naval, onde o sal, a incrustação marinha e os resíduos de óleo representam ameaças constantes ao desempenho e à segurança das embarcações. Da limpeza do casco e controle da bioincrustação à manutenção da limpeza de conveses, porões de carga e tanques de lastro, esses sistemas atendem a exigentes requisitos operacionais e regulamentares. Seu papel abrange desde a manutenção de rotina até tarefas especializadas em alto-mar, levantando questões importantes sobre a seleção adequada de equipamentos e as características técnicas que realmente resistem às condições marítimas adversas.

As lavadoras de alta pressão tornaram-se ferramentas essenciais na indústria naval, onde o sal, a incrustação marinha e os resíduos de óleo representam ameaças constantes ao desempenho e à segurança das embarcações. Da limpeza do casco e controle da bioincrustação à manutenção da limpeza de conveses, porões de carga e tanques de lastro, esses sistemas atendem a exigentes requisitos operacionais e regulamentares. Seu papel abrange desde a manutenção de rotina até tarefas especializadas em alto-mar, levantando questões importantes sobre a seleção adequada de equipamentos e as características técnicas que realmente resistem às condições marítimas adversas.

Com mais de 25 anos de experiência em lavadoras e bombas de alta pressão, a Fussen presta serviços a estaleiros, operadores offshore e equipes de manutenção de embarcações em todo o mundo. Como membro ativo da IMPA (International Marine Purchasing Association), a empresa trabalha em estreita colaboração com profissionais de compras marítimas para garantir que os sistemas de limpeza de alta pressão atendam aos padrões de confiabilidade, segurança e desempenho exigidos nos ambientes marítimos severos da atualidade.

Principais conclusões

- A limpeza do casco e da parte subaquática remove incrustações biológicas, cracas e algas, restaurando o desempenho hidrodinâmico e reduzindo o consumo de combustível.

- A lavagem do convés, da superestrutura e das passarelas remove sal, sujeira e derramamentos, melhorando a segurança, a aparência e o desempenho antiderrapante.

- A limpeza do porão de carga, do tanque de lastro e dos compartimentos internos remove resíduos e depósitos, prevenindo contaminação, corrosão e crescimento microbiano.

- A limpeza da sala de máquinas e dos equipamentos remove óleo, graxa e depósitos de carbono, reduzindo o risco de incêndio e melhorando a confiabilidade dos equipamentos.

- A remoção de ferrugem, incrustações e tinta antiga por meio de jateamento de alta ou ultra-alta pressão prepara as superfícies de aço para a aplicação de um novo revestimento e prolonga a vida útil do sistema de revestimento.

Introdução: Por que as lavadoras de alta pressão são importantes na indústria naval

Na manutenção moderna de embarcações, a lavagem de alta pressão tornou-se um método essencial para a remoção de incrustações, revestimentos e contaminantes sem a necessidade de trabalho manual excessivo ou jateamento abrasivo. Ao adequar a pressão, a vazão e a fonte de energia a cada tarefa, os operadores de navios podem manter cascos, conveses, tanques e máquinas de forma mais consistente e com menos tempo de inatividade. Para estaleiros e empresas de serviços marítimos, isso se traduz em tempos de resposta mais rápidos, menor consumo de materiais e cronogramas de manutenção mais previsíveis.

O papel da limpeza com jato de água na manutenção moderna de embarcações.

A limpeza com jato de água de alta pressão tornou-se uma tecnologia essencial na manutenção moderna de embarcações, permitindo que armadores e estaleiros combatam incrustações, corrosão e contaminação com mais eficiência do que os métodos tradicionais. Como os revestimentos do casco, as superfícies de aço e os tanques internos estão constantemente expostos à água salgada, resíduos de carga e crescimento marinho, a lavadora de alta pressão evoluiu para uma ferramenta padrão na limpeza da indústria naval.

Utilizando pressões controladas de aproximadamente 150 a 1000 bar, os operadores podem remover algas, cracas, ferrugem e revestimentos antigos, limitando os danos ao substrato e reduzindo a dependência de produtos químicos. A limpeza com jato de água é adequada para cascos, conveses, porões de carga, tanques de lastro e casas de máquinas, onde o acesso é difícil e os padrões de limpeza são rigorosos. Essa abordagem garante uma preparação de superfície mais segura e consistente em frotas modernas.

Ganhos de eficiência para estaleiros e empresas de serviços marítimos

Em estaleiros e empresas de serviços marítimos, as lavadoras de alta pressão modernas tornaram-se um instrumento fundamental para melhorar a produtividade da limpeza, a velocidade de resposta e a eficiência da mão de obra. Quando a preparação do casco, a lavagem do convés e a limpeza dos tanques podem ser concluídas mais rapidamente, o tempo de atracação diminui e a disponibilidade da embarcação aumenta. Uma lavadora de alta pressão marítima bem especificada substitui diversas ferramentas tradicionais, reduz a raspagem manual e diminui o retrabalho causado pela preparação inconsistente da superfície.

- Ciclos de projeto mais curtos - A remoção mais rápida de ferrugem e revestimentos ajuda os estaleiros a cumprir cronogramas apertados de docagem e a evitar custos adicionais.

- Menor intensidade de trabalho - A energia concentrada do jato de água permite que equipes menores lidem com tarefas em grandes superfícies com menos esforço físico.

- Maior utilização dos equipamentos - Equipamentos duráveis para limpeza de navios, com pressão de saída estável, minimizam as avarias, mantendo os fluxos de trabalho de jateamento, pintura e reparo contínuos.

Desafios comuns na limpeza marinha e contaminantes de superfície

As equipes de manutenção naval precisam lidar constantemente com o crescimento marinho persistente, depósitos de sal cristalizado, resíduos de óleo incrustados e corrosão progressiva em cascos, conveses e máquinas. Esses contaminantes não apenas reduzem a eficiência e a segurança, como também exigem um desempenho de limpeza mais agressivo e consistente do que em ambientes industriais típicos. Como os equipamentos operam em locais úmidos, com alta concentração de sal e, muitas vezes, remotos ou perigosos, os ambientes marítimos impõem requisitos rigorosos quanto à durabilidade, resistência à corrosão e disponibilidade dos equipamentos de lavagem.

Crescimento marinho, depósitos de sal, resíduos de petróleo e corrosão.

Embora cada embarcação e estrutura offshore opere em condições diferentes, todas enfrentam os mesmos contaminantes principais: crescimento marinho persistente, depósitos de sal cristalizado, películas resistentes de óleo e graxa e corrosão progressiva. Camadas de bioincrustação aumentam o arrasto nos cascos, enquanto cristais de sal penetram em juntas e conexões, acelerando a ferrugem e comprometendo os revestimentos. Resíduos de óleo se acumulam em conveses, casas de máquinas e áreas de carga, criando riscos de escorregamento e dificultando as inspeções.

- O crescimento marinho adere fortemente aos revestimentos, exigindo impacto constante de alta pressão para uma remoção eficiente.

- Depósitos de sal e corrosão frequentemente exigem a remoção específica da ferrugem marinha antes da aplicação de novo revestimento ou de reparos estruturais.

- Películas de óleo e graxa em áreas de trabalho são melhor controladas com uma lavadora de alta pressão para limpeza de decks, restaurando a aderência, a limpeza e preparando a área para tarefas de manutenção subsequentes.

Por que os ambientes marinhos exigem maior durabilidade e disponibilidade?

Como embarcações, plataformas e instalações portuárias operam em um ciclo constante de exposição, limpeza e inspeção, os ambientes marinhos impõem exigências excepcionalmente altas à durabilidade e ao tempo de atividade das lavadoras de alta pressão. Os equipamentos devem suportar atmosferas salinas, vibração constante, variações de temperatura e contaminantes abrasivos, como areia, ferrugem e incrustações marinhas.

Qualquer parada não planejada interrompe rapidamente os cronogramas, atrasa as inspeções e prolonga a permanência em dique seco ou porto. Consequentemente, os equipamentos de limpeza marítima são construídos com componentes robustos, especialmente a bomba de pistão de alta pressão, que deve fornecer pressão constante durante longos turnos de trabalho sem superaquecimento ou desgaste prematuro das vedações. Materiais resistentes à corrosão, estruturas reforçadas e revestimentos protetores são essenciais para garantir que os sistemas permaneçam operacionais em repetidas campanhas de limpeza em condições costeiras e marítimas altamente agressivas.

Lavagem de alta pressão para limpeza do casco do navio e remoção de bioincrustações.

A lavagem de alta pressão desempenha um papel fundamental na restauração do desempenho do casco de navios, removendo mecanicamente cracas, algas e outras incrustações biológicas que aumentam o arrasto e o consumo de combustível. Ao aplicar pressão e fluxo controlados, os operadores podem remover o crescimento marinho, preservando a integridade do aço e dos revestimentos subjacentes. Esse processo também prepara as superfícies de aço do casco para repintura ou revestimento, criando um substrato limpo e aderente para os modernos sistemas de proteção marítima.

Remoção de cracas, algas e incrustações biológicas.

Operadores marítimos enfrentam incrustações biológicas em todas as viagens, já que cracas, mexilhões, algas e lodo colonizam rapidamente cascos, caixas de mar e apêndices subaquáticos. Sistemas de limpeza de casco de alta pressão permitem que as equipes removam incrustações persistentes, preservando revestimentos íntegros, reduzindo o arrasto e o consumo de combustível. Ajustando a pressão e o fluxo, os operadores podem realizar desde a remoção de lodo leve até a remoção mais agressiva de tinta náutica, onde os revestimentos já estão comprometidos.

- Remoção de cracas e mexilhões - Jatos concentrados quebram a ligação mecânica na interface entre a concha e o revestimento, minimizando o trabalho com cinzel e o tempo do mergulhador.

- Remoção de algas, lodo e ervas daninhas - Bicos mais largos varrem grandes áreas rapidamente, restaurando a suavidade hidrodinâmica.

- Limpeza de caixas de mar e grelhas - Lanças compactas limpam grelhas e entradas de ar, evitando perdas de refrigeração e cavitação da bomba.

Preparação de superfícies de aço para repintura ou revestimento.

Preparar superfícies de aço para repintura ou revestimento exige mais do que simplesmente remover material solto com jato de água; requer energia controlada e constante que exponha metal limpo e íntegro sem danificar o substrato. Em ambientes marítimos, lavadoras de alta pressão são usadas para remover revestimentos enfraquecidos, sais solúveis e microincrustações de chapas de casco, interiores de tanques e aço estrutural antes da jateamento abrasivo ou da aplicação direta de novo revestimento. Configurações corretas de pressão e vazão ajudam a atingir o nível de limpeza superficial necessário, minimizando a formação de ferrugem superficial e a perda de substrato.

A mesma abordagem é aplicada na limpeza de porões de carga, onde resíduos e pontos de corrosão devem ser removidos para atender às especificações dos fabricantes de revestimento. Como ferramentas essenciais de manutenção em estaleiros, as unidades de alta pressão reduzem os cronogramas de docagem, melhoram a adesão do revestimento e criam um substrato mais previsível para sistemas de proteção de longa duração.

Aplicações de limpeza de convés, superestrutura e superfícies a bordo

A limpeza do convés, da superestrutura e das superfícies a bordo exige desempenho constante das lavadoras de alta pressão, visto que essas áreas são expostas diariamente à névoa salina, ao tráfego de pessoas e a derramamentos operacionais. A lavagem diária do convés é essencial para controlar a corrosão causada pela água salgada, remover contaminantes escorregadios e manter condições de trabalho seguras. Ao mesmo tempo, a limpeza direcionada de corrimãos, compartimentos de equipamentos e passarelas requer pressão controlada e bicos adequados para proteger revestimentos e acessórios sensíveis, mantendo as vias de acesso limpas.

Lavagem diária do convés e gestão da corrosão por água salgada

A lavagem diária do convés é a principal linha de defesa contra a corrosão da água salgada e superfícies de trabalho escorregadias e inseguras a bordo. A pulverização contínua e os cristais de sal secos atacam revestimentos, acessórios do convés e juntas de solda da mesma forma que ameaçam as estruturas internas durante a lavagem dos tanques de lastro ou as estruturas expostas durante a limpeza de plataformas offshore. As lavadoras de alta pressão permitem que as equipes removam películas de sal, gotejamentos de óleo e ferrugem solta antes que se tornem reparos necessários.

As principais práticas normalmente incluem:

- Utilizar pressão média (em torno de 150-250 bar) para lavagens de rotina, a fim de remover o sal sem danificar os revestimentos.

- Visando escotilhas, drenos de convés e pontos de solda onde a água parada acelera a formação de pites e a corrosão sob a película protetora.

- Estabelecimento de rotinas de limpeza diárias e pós-viagem, com o apoio de unidades elétricas ou a diesel confiáveis, projetadas para operação marítima de longa duração.

Limpeza de corrimãos, caixas de equipamentos e passarelas.

Além das áreas abertas do convés, grande parte da segurança e da aparência diária de uma embarcação depende da eficácia com que os corrimãos, os compartimentos de equipamentos e as passarelas são mantidos limpos. Essas superfícies acumulam sal, névoa de óleo, fuligem e ferrugem transportada pelo ar, o que pode reduzir rapidamente a aderência, obscurecer as marcações e degradar os revestimentos.

Sistemas de alta pressão permitem que as equipes removam contaminantes de geometrias complexas ao redor de válvulas, caixas de junção, guinchos e guarda-corpos sem desmontagem. Uma lavadora de alta pressão elétrica para estaleiros oferece potência constante e baixo ruído para limpeza de rotina, além de outras tarefas de manutenção. Em navios-tanque, navios-tanque de gás ou unidades de perfuração, uma lavadora de alta pressão à prova de explosão é essencial onde vapores inflamáveis podem estar presentes, permitindo que os operadores mantenham passarelas antiderrapantes, escadas e plataformas de acesso, em conformidade com os requisitos de segurança ATEX/Ex.

Lavagem do porão de carga, tanque de lastro e compartimentos internos

Os porões de carga, tanques de lastro e compartimentos internos impõem exigências específicas aos sistemas de limpeza de alta pressão devido aos resíduos persistentes de carga e depósitos químicos nas superfícies de aço. Nessas áreas confinadas, os operadores devem controlar a pressão, o fluxo e os padrões de jato para remover camadas resistentes sem danificar revestimentos ou estruturas. Ao mesmo tempo, a ventilação e a drenagem limitadas dentro dos tanques exigem equipamentos e procedimentos que controlem a pulverização excessiva, as águas residuais e os vapores para manter condições de trabalho seguras.

Lavagem de resíduos de carga e depósitos químicos

A remoção de resíduos de carga e depósitos químicos de porões, tanques de lastro e compartimentos internos exige jateamento de água controlado de alta pressão, capaz de penetrar camadas resistentes sem danificar revestimentos ou a estrutura. Os operadores contam com pressão ajustável, alto fluxo de água e bicos adequados para desalojar resíduos secos, incrustações e produtos químicos cristalizados, mantendo uma rugosidade superficial aceitável para repintura e lastro seguro.

1. Segurança em zonas de risco

Quando os resíduos liberam vapores inflamáveis, uma lavadora de alta pressão ATEX permite a limpeza em conformidade com as normas, sem introduzir fontes de ignição em espaços classificados.

2. Retorno para mudança de produto

A lavagem completa minimiza a contaminação cruzada durante a troca entre cargas incompatíveis, permitindo mudanças mais rápidas e prontas para auditoria.

3. Controle de corrosão e lodo

A lavagem interna regular limita os depósitos ácidos, a corrosão induzida por microrganismos e o acúmulo de lodo que podem comprometer a integridade do tanque e a eficiência do bombeamento.

Abordar as limitações de ventilação e drenagem dentro dos tanques

A limpeza eficaz de tanques é frequentemente limitada menos pela capacidade de pressão do que pela ventilação e drenagem restritas, especialmente em porões de carga profundos, tanques de lastro e compartimentos internos estreitos. A má troca de ar e a lenta evacuação da água aumentam a umidade, prejudicam a visibilidade e elevam o risco em espaços confinados. Portanto, as soluções de alta pressão devem combinar o desempenho hidráulico com um controle preciso do volume de água e do padrão de pulverização.

Utilizando uma bomba marítima de pistão cerâmico, os operadores podem manter uma pressão estável com vazão moderada, reduzindo o acúmulo de água e, ao mesmo tempo, removendo ferrugem, incrustações e resíduos. As unidades de lavagem de alta pressão a diesel para uso marítimo são posicionadas fora do compartimento, fornecendo água em alta pressão através de mangueiras extensas para minimizar a emissão de gases e o calor dentro dos tanques. Combinada com bombas de recalque temporárias e ventilação forçada, essa abordagem proporciona uma lavagem interna de tanques mais segura e eficiente.

Remoção de ferrugem, incrustações e tinta antiga na manutenção de estaleiros.

Na manutenção de estaleiros, ferrugem, incrustações e revestimentos antigos são frequentemente removidos utilizando jatos de água de alta ou ultra-alta pressão, cada um adequado a diferentes níveis de acúmulo e metas de produtividade. O regime de pressão escolhido afeta diretamente a limpeza da superfície, desde a simples remoção de revestimentos até a obtenção de padrões de metal quase branco. Ao otimizar essas configurações, os contratantes podem melhorar significativamente a adesão do revestimento e prolongar a vida útil de novos sistemas de pintura protetora.

Decapagem de tinta por alta pressão versus ultra-alta pressão

Embora muitas tarefas de limpeza marítima possam ser realizadas com níveis de pressão convencionais, a remoção de ferrugem, incrustações e revestimentos antigos em manutenção de estaleiros frequentemente exige uma distinção clara entre remoção de tinta por alta pressão e por ultra-alta pressão. Na prática, o jato de água de alta pressão (tipicamente entre 150 e 1000 bar) é adequado para remoção geral de revestimentos e limpeza de superfícies, enquanto os sistemas de ultra-alta pressão (UHP) excedem essa faixa para remover revestimentos marítimos espessos e fortemente aderidos. A Fussen projeta ambas as categorias para atender às diversas demandas de estaleiros com eficiência e segurança.

1. Sistemas de alta pressão - Práticos para remoção rotineira de revestimentos de casco, convés e superestrutura com espessura moderada.

2. Sistemas UHP - Selecionados para ferrugem pesada, epóxis multicamadas e remoção de incrustações localizadas.

3. Fatores de seleção - O tipo de revestimento, a sensibilidade do substrato, as restrições de acesso e a energia disponível determinam se será utilizada alta pressão ou ultra-alta pressão (UHP).

Melhorar a adesão do revestimento através da preparação adequada da superfície.

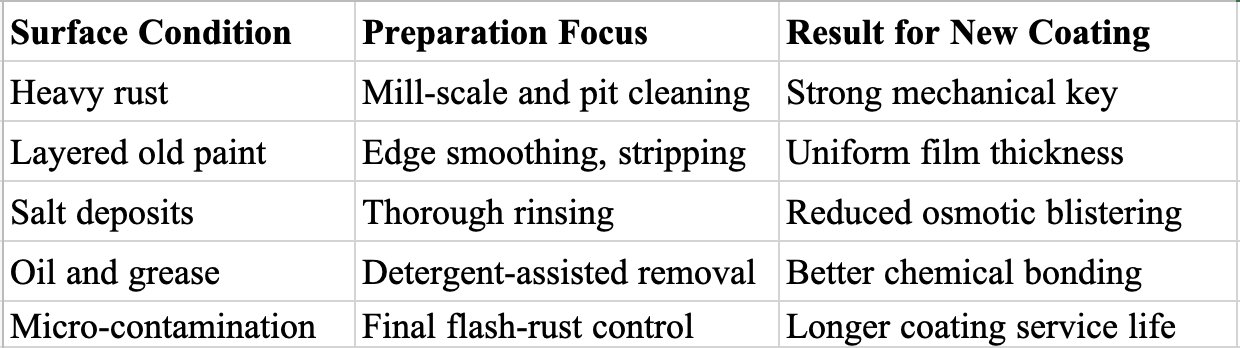

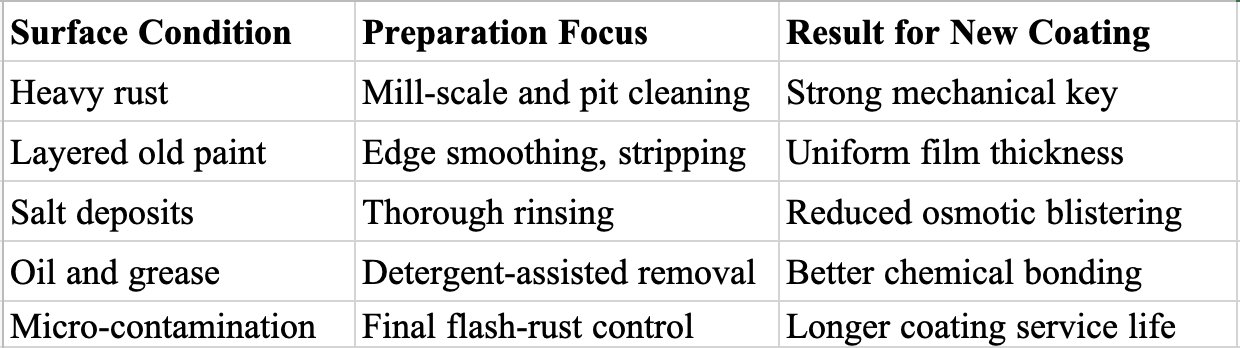

A preparação da superfície é fundamental para revestimentos marítimos duráveis, e o jateamento de água de alta pressão tornou-se uma ferramenta essencial para alcançá-la. Em estaleiros, as falhas de adesão geralmente são causadas por ferrugem residual, incrustações, sais solúveis ou tinta antiga descascada. Ao fornecer pressões controladas de 150 a 1000 bar com vazão suficiente, sistemas como as unidades da Fussen, voltadas para o setor marítimo, expõem perfis limpos e angulares sem incorporar contaminantes.

A aplicação correta de jatos de água, seguida de revestimento oportuno, garante a adesão em ambientes marinhos agressivos.

Requisitos de limpeza da casa de máquinas e maquinário marítimo

Em salas de máquinas marítimas, a limpeza eficaz com lavadoras de alta pressão é essencial para remover óleo pesado, graxa e depósitos de carbono de motores, bombas, geradores e sistemas auxiliares. Essas tarefas devem ser realizadas sem danificar componentes sensíveis, isolamento ou revestimentos que protegem contra corrosão e calor. Ao mesmo tempo, os operadores devem selecionar lavadoras de alta pressão e acessórios seguros para espaços confinados e com pouca ventilação, considerando cuidadosamente a fonte de energia, a proteção contra explosões e a ergonomia de acesso.

Desengraxar motores, bombas, geradores e equipamentos auxiliares.

Em casas de máquinas marítimas, motores, bombas, geradores e sistemas auxiliares acumulam camadas persistentes de óleo, resíduos de combustível, depósitos de carbono e sujeira emulsionada que comprometem a segurança e a confiabilidade. O jateamento de água de alta pressão permite a desengorduragem direcionada desses componentes sem o uso excessivo de produtos químicos ou raspagem manual, reduzindo o risco de incêndio e melhorando a transferência de calor em carcaças e resfriadores. Utilizando pressões e bicos de jato direcionado adequadamente selecionados, os operadores podem remover a contaminação superficial, preservando a integridade da pintura, do isolamento e das juntas.

1. Motores e turbocompressores - lavagem das superfícies externas do bloco, cárteres e carcaças para expor vazamentos e facilitar as inspeções.

2. Bombas e compressores - remoção da película de óleo das carcaças, bases e acoplamentos para evitar deslizamento.

3. Geradores e equipamentos auxiliares - limpeza de estruturas de suporte, bandejas de gotejamento e tubulações para manter os espaços das máquinas organizados e com baixo risco.

Selecionando equipamentos seguros para espaços confinados com máquinas

Poucos ambientes exigem uma seleção de equipamentos tão cuidadosa quanto os espaços confinados de máquinas navais, onde calor, ruído, folgas reduzidas e atmosferas inflamáveis se combinam. Nesses locais, as lavadoras de alta pressão devem combinar dimensões compactas, pressão estável e rigorosa conformidade com as normas de segurança. Unidades elétricas são geralmente preferidas em relação às a diesel para minimizar os riscos de emissão de gases poluentes, calor e ignição, especialmente quando a ventilação é limitada.

Em locais onde vapores ou névoas podem formar atmosferas explosivas, sistemas e painéis de controle com certificação ATEX/Ex tornam-se essenciais. Os modelos elétricos à prova de explosão da Fussen, com controles de partida suave e componentes selados, ajudam a reduzir os riscos de arco elétrico em torno de linhas de combustível, superfícies quentes e cabos. Corpos de bomba resistentes à corrosão, vedações de grau marítimo e estruturas de aço inoxidável previnem vazamentos de fluidos que poderiam comprometer a estabilidade. Roteamento de mangueiras transparente, integração de parada de emergência e designs silenciosos contribuem ainda mais para a limpeza segura da casa de máquinas.

Aplicações de manutenção de plataformas e terminais offshore

Plataformas offshore e terminais marítimos enfrentam rápida formação de ferrugem, acúmulo de incrustações e contaminação persistente por óleo em amplas superfícies estruturais. O jateamento de água de alta pressão torna-se uma ferramenta essencial para remover os produtos da corrosão das estruturas de aço, plataformas e áreas de risers, preservando a integridade estrutural. Paralelamente, sistemas de alto fluxo permitem a lavagem rápida de grandes plataformas, zonas de carregamento e áreas de derramamento, ajudando os operadores a restabelecer condições de trabalho seguras e sem risco de escorregamento.

Remoção de ferrugem e incrustações de estruturas offshore

A exposição constante à água salgada, às ondas e às flutuações de temperatura causa rápida corrosão e acúmulo de incrustações em plataformas offshore, cais e terminais de carregamento, comprometendo tanto a integridade estrutural quanto a segurança. O jateamento de água de alta pressão permite que as equipes de manutenção removam os produtos da corrosão sem calor excessivo, poeira ou contaminação secundária. Ao selecionar pressões na faixa de 300 a 1000 bar e adequar os bicos às condições da superfície, os operadores podem alcançar frestas, conexões de reforço e zonas de maré de difícil acesso com ferramentas mecânicas.

1. Restabelecer a visibilidade da espessura do aço antes das inspeções NDT e levantamentos de revestimento.

2. Prepare superfícies limpas e perfiladas para a aplicação de primer e sistemas de revestimento anticorrosivo.

3. Reduzir o lascamento e o desbaste manual, diminuindo a fadiga do trabalhador e melhorando a segurança.

As bombas de pistão triplex resistentes à corrosão da Fussen fornecem pressão estável para longos turnos em alto mar.

Lavagem de alto fluxo para grandes áreas e superfícies contaminadas com óleo.

Além da remoção localizada de ferrugem, plataformas e terminais offshore também exigem limpeza rápida de amplos decks, passarelas e áreas de carga, frequentemente contaminadas com óleo, graxa e resíduos de processo. Nesses ambientes, a lavagem com alto fluxo torna-se mais importante do que a lavagem com ultra-alta pressão. Os operadores contam com unidades de grande volume para impulsionar, diluir e remover contaminantes das áreas de trabalho, canais de drenagem e barreiras de contenção, sem danificar revestimentos ou superfícies antiderrapantes.

Os sistemas elétricos e a diesel de alto fluxo da Fussen, que geralmente operam entre 150 e 250 bar e até 120 L/min, são adequados para essas tarefas. Lanças de grande área, barras de superfície e ferramentas montadas em braços permitem a cobertura eficiente de helipontos, manifolds de carregamento e corredores de tubulação. Configurações à prova de explosão garantem a limpeza segura em zonas classificadas próximas a equipamentos de transferência de petróleo bruto, combustível e produtos químicos.

Como escolher o nível de pressão correto (150–1000 bar) para tarefas marítimas

Selecionar o nível de pressão correto, entre 150 e 1000 bar, é crucial para equilibrar a eficiência da limpeza com a proteção da superfície em cascos, conveses e equipamentos sensíveis a bordo. Tarefas mais leves, como enxágue rotineiro de convés ou limpeza de equipamentos sem revestimento, geralmente apresentam melhor desempenho na extremidade inferior dessa faixa, enquanto incrustações pesadas no casco, camadas de ferrugem ou remoção de revestimentos exigem intensidades maiores. Esta seção descreve como as equipes de manutenção podem adequar os níveis de pressão a trabalhos marítimos específicos e decidir quando passar de alta pressão para pressão muito alta em aplicações exigentes.

Ajustar a pressão (PSI/bar) à limpeza do casco, convés e equipamentos.

Ao utilizar lavadoras de alta pressão em cascos, conveses e equipamentos de bordo em ambientes marítimos, é essencial que haja uma correspondência precisa entre o nível de pressão e a tarefa a ser realizada. Os operadores devem equilibrar a remoção eficaz de incrustações com a proteção de revestimentos, selantes e componentes sensíveis. Os sistemas da Fussen, com faixas de pressão de 150 a 1000 bar, permitem o ajuste fino para cada superfície e tipo de contaminação.

1. Limpeza do casco (remoção de tinta anti-incrustante e incrustações)

- Pressão entre 150 e 300 bar é adequada para a lavagem de rotina de cascos pintados;

- A pressão de 300 a 500 bar é ideal para remover lodo mais denso, bases de cracas e ferrugem leve sem danificar revestimentos íntegros.

2. Lavagem do convés e da superestrutura

- A granulação 150-250 é normalmente usada em decks, corrimãos e passarelas pintadas para remover sal, óleo e corrosão leve.

3. Superfícies de equipamentos e máquinas

- A pressão de 200 a 400 bar é adequada para remover graxa, óleo e ferrugem de guinchos, guindastes e componentes da casa de máquinas, ajustada à resistência do material.

Quando escolher alta pressão versus pressão muito alta

Quando os operadores marítimos devem passar da alta pressão padrão para a altíssima pressão na limpeza com jato de água? Na prática, 150-250 bar geralmente são suficientes para a limpeza rotineira de convés, remoção de depósitos leves de sal e lavagem de máquinas onde os revestimentos precisam permanecer intactos. Essa faixa de pressão é adequada para higiene geral, pisos de casas de máquinas e resíduos de carga que ainda não secaram completamente.

A pressão muito alta, entre 500 e 1000 bar, é escolhida quando as tarefas exigem remoção agressiva de materiais: incrustações marinhas severas em cascos, espessas camadas de ferrugem, resíduos de carga endurecidos e remoção de revestimentos ou forros durante a preparação para docagem. Os operadores também utilizam pressões mais altas quando o tempo de atracação é limitado e a produtividade por metro quadrado é crucial. Os sistemas Fussen são configurados para que o fluxo, o tipo de bocal e a pressão possam ser ajustados com precisão a esses limites.

Lavagem de alto fluxo versus corte de alta pressão: quais trabalhos marítimos exigem qual?

Na manutenção naval, os operadores devem distinguir entre a lavagem de alto fluxo, para movimentar rapidamente grandes volumes de água, e o corte de alta pressão, para atacar contaminantes localizados e persistentes. Grandes porões de carga, tanques de lastro e espaços vazios geralmente se beneficiam de sistemas de alto fluxo que removem lodo, incrustações soltas e resíduos. Por outro lado, espessas camadas de ferrugem, incrustações marinhas endurecidas e remoção localizada de tinta exigem jateamento de alta pressão direcionado, que concentra energia em pequenas áreas críticas.

Lavagem de grande volume para tanques e porões de carga.

A lavagem de grandes volumes em tanques marítimos e porões de carga depende da escolha entre lavagem de alto fluxo e corte de alta pressão, cada um com objetivos de limpeza distintos. Para a maioria dos resíduos a granel, os operadores priorizam sistemas de alto fluxo que movimentam grandes volumes de água através de bicos fixos ou rotativos, removendo lama, poeira de grãos, incrustações ou produtos químicos diluídos. A pressão permanece moderada, enquanto as taxas de fluxo e os padrões de circulação são otimizados para evitar zonas mortas em tanques de lastro, combustível ou carga.

1. Porões de carga: A lavagem de alto fluxo remove a carga restante, partículas finas e água de lavagem, preparando o local para a próxima carga.

2. Tanques de lastro: A circulação contínua auxilia na remoção de sedimentos e ajuda a atender aos padrões de inspeção.

3. Tanques offshore e de abastecimento de combustível: Os skids Fussen de alto fluxo combinam bombas de longa duração e componentes resistentes à corrosão para gerenciar campanhas de lavagem prolongadas com segurança.

Jateamento de alta pressão para contaminantes localizados e persistentes.

Embora a lavagem com alto fluxo seja excelente para remover resíduos a granel, contaminantes marinhos realmente resistentes exigem o uso de jateamento de alta pressão direcionado. Em ambientes marinhos, essa distinção define se os operadores removem resíduos de carga moles ou atacam incrustações de ferrugem resistentes, crescimento marinho calcificado, betume e revestimentos antigos. O jateamento de alta pressão concentra energia através de bicos de pequeno orifício, proporcionando ação de corte a 500-1000 bar com fluxo moderado.

Os estaleiros normalmente reservam sistemas de alto fluxo para enxaguar tanques de lastro, porões de carga e grandes conveses, enquanto as unidades de alta pressão da Fussen são utilizadas para preparação de cordões de solda, remoção localizada de revestimentos em torno de reparos, limpeza de flanges e sedes de juntas e remoção de corrosão localizada. Bombas de pistão triplex, controle preciso de pressão e bicos rotativos ou de jato concentrado especializados permitem uma limpeza direcionada sem molhar em excesso as estruturas adjacentes ou desperdiçar água.

Lavadoras de alta pressão elétricas para uso marítimo em estaleiros e instalações portuárias.

As lavadoras de alta pressão elétricas para uso marítimo estão se tornando a opção preferida em estaleiros e instalações portuárias onde o fornecimento constante de energia, o controle de ruído e o conforto do operador são essenciais. Equipadas com motores industriais de partida suave, essas unidades reduzem a corrente de pico, o estresse mecânico e o impacto inicial em mangueiras e conexões. Em muitos ambientes marítimos, especialmente em áreas de trabalho fechadas ou com grande concentração de pessoas, os sistemas elétricos superam os sistemas a diesel, oferecendo operação mais silenciosa, zero emissões de gases de escape no local e desempenho mais estável durante longos turnos de limpeza.

Benefícios dos motores industriais de arranque suave e funcionamento silencioso.

Quando especificadas com motores industriais de partida suave, as lavadoras de alta pressão elétricas marítimas proporcionam uma aceleração mais suave, menor estresse mecânico e correntes de partida mais baixas — benefícios de grande importância em estaleiros e instalações portuárias com distribuição de energia sensível. Ao aliviar a carga em quadros de distribuição e geradores, esses sistemas minimizam desligamentos indesejados e prolongam a vida útil de bombas, acoplamentos e componentes de acionamento.

A operação silenciosa agrega ainda mais valor. Níveis de ruído mais baixos facilitam a comunicação entre as equipes de convés, reduzem a fadiga durante longos turnos e ajudam os operadores a trabalhar com segurança em docas fechadas ou nas proximidades da casa de máquinas.

1. Choques de partida reduzidos protegem as bombas de pistão triplex e as vedações da Fussen.

2. A operação estável e silenciosa melhora as condições de trabalho perto de cascos e docas secas.

3. A aceleração controlada do motor permite o uso confiável em redes de energia compartilhadas em pátios elétricos.

Quando os sistemas elétricos superam os sistemas a diesel em ambientes marítimos

Em muitos estaleiros e instalações portuárias, as lavadoras de alta pressão elétricas oferecem vantagens claras em relação às unidades a diesel, especialmente onde há disponibilidade de energia estável e controles ambientais mais rigorosos. Docas fixas, áreas de reforma e galpões de reparo cobertos geralmente possuem infraestrutura elétrica confiável, tornando os sistemas alimentados por cabos práticos e eficientes.

As unidades elétricas evitam emissões de gases de escape, reduzindo a necessidade de ventilação em docas semiabertas, salas de máquinas próximas a áreas de acesso aberto e oficinas. Os níveis de ruído são mais baixos, facilitando a comunicação durante a preparação do casco, a lavagem do porão de carga e trabalhos detalhados de pintura. Com motores de partida suave e controle preciso, os sistemas elétricos fornecem pressão estável para longos turnos de trabalho, sem a necessidade de logística de combustível ou tempo de inatividade para reabastecimento.

Por esses motivos, as lavadoras de alta pressão elétricas marítimas da Fussen são frequentemente escolhidas como a principal solução para tarefas de limpeza frequentes em terra.

Unidades movidas a diesel para operações marítimas remotas, em alto mar e de grande porte.

As lavadoras de alta pressão movidas a diesel tornam-se essenciais quando as equipes marítimas precisam trabalhar longe de fontes de energia elétrica estáveis em terra, muitas vezes por longos períodos. Seu desempenho em regime de operação contínua permite a limpeza exigente em docas remotas, grandes diques secos e plataformas marítimas onde o fornecimento de energia elétrica é limitado ou instável. Esta seção examina como as unidades a diesel da Fussen são configuradas para fornecer pressão consistente, eficiência de combustível e durabilidade nessas condições.

Desempenho de motor diesel para serviço contínuo em turnos longos.

A autonomia energética define muitas operações críticas de limpeza marinha, onde o acesso a energia elétrica estável em terra é limitado ou inexistente. Nesses ambientes, as unidades de alta pressão movidas a diesel devem fornecer desempenho contínuo durante longos turnos, sem perda de pressão ou superaquecimento. Os sistemas da Fussen, focados no setor marítimo, são projetados com bombas de pistão triplex, refrigeração otimizada e motores com baixo consumo de combustível para manter níveis estáveis de pressão e vazão durante jornadas de trabalho exigentes.

Os principais aspectos do desempenho de motores a diesel em regime contínuo incluem:

1. Gerenciamento térmico - sistemas de refrigeração do motor e da bomba projetados para suportar operação prolongada em alta carga.

2. Durabilidade dos componentes - êmbolos de cerâmica, vedações reforçadas e carcaças resistentes à corrosão que mantêm as tolerâncias sob ciclos constantes.

3. Planejamento de combustível e manutenção - tanques grandes, fácil acesso aos filtros e intervalos de serviço claros que mantêm as unidades funcionando durante períodos prolongados de limpeza.

Ideal para docas remotas, diques secos e plataformas marítimas.

Com base na necessidade de desempenho contínuo, as unidades a diesel mostram-se particularmente adequadas para operações marítimas onde a infraestrutura elétrica é limitada, instável ou inexistente. Em docas remotas, as equipes de reparo frequentemente contam com lavadoras móveis movidas a diesel para remover ferrugem, incrustações marinhas e revestimentos envelhecidos de cascos, rampas e defensas, sem precisar esperar por energia elétrica em terra ou geradores.

Em docas secas, os sistemas a diesel fornecem alta pressão e vazão estáveis para lavagem de grandes superfícies, remoção de revestimentos e preparação pré-pintura 24 horas por dia, mesmo quando as linhas de energia são temporariamente desconectadas. Em plataformas offshore, unidades compactas a diesel ou contêineres podem ser posicionados nos conveses para realizar lavagem de convés, limpeza de risers e guindastes ou tarefas relacionadas ao lastro, atendendo ao objetivo da Füssen de fornecer capacidade de limpeza confiável e independente em ambientes marítimos exigentes.

Lavadoras de alta pressão à prova de explosão para ambientes marinhos perigosos

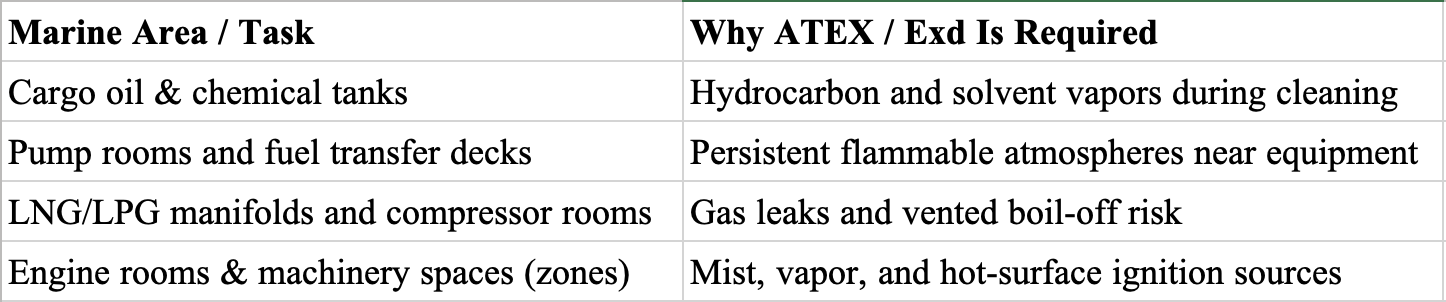

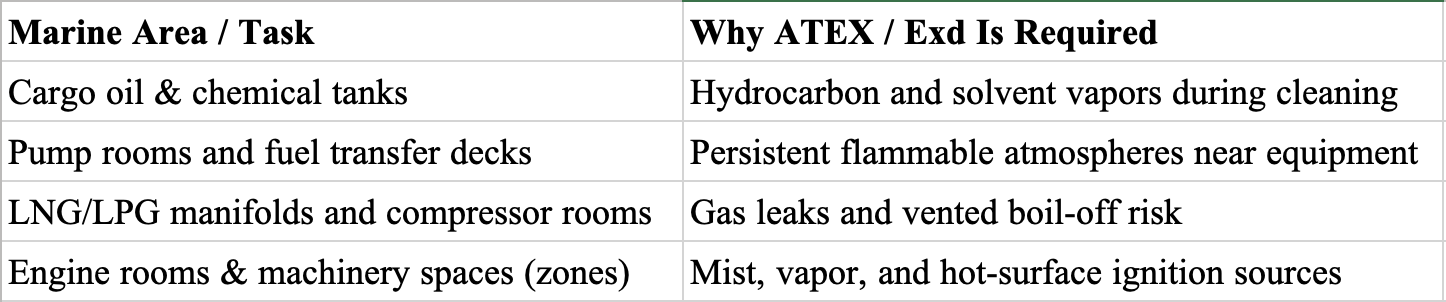

Em zonas marítimas classificadas como perigosas, onde podem estar presentes vapores inflamáveis ou poeiras combustíveis, as lavadoras de alta pressão convencionais representam riscos inaceitáveis de ignição. Os equipamentos à prova de explosão resolvem esse problema utilizando motores, caixas de controle e interruptores projetados para conter ou impedir faíscas. Esses sistemas são particularmente importantes para plataformas offshore, limpeza de tanques e determinadas áreas de estaleiros que devem atender aos requisitos de certificação ATEX ou Exd.

Motores, caixas de controle e interruptores à prova de explosão para maior segurança.

Poucas áreas da manutenção marítima exigem medidas de segurança tão rigorosas quanto as zonas de risco onde gases, vapores ou poeiras inflamáveis podem estar presentes, como em navios-tanque, navios-produtores de produtos químicos e plataformas offshore. Nesses ambientes, motores, caixas de controle e interruptores à prova de explosão são essenciais para um projeto seguro de lavadoras de alta pressão. Eles limitam as fontes potenciais de ignição, permitindo que os operadores mantenham o desempenho de limpeza necessário.

1. Os motores à prova de explosão contêm arcos elétricos internos e suportam altas temperaturas, permitindo a operação segura de bombas de pistão triplex durante a limpeza prolongada de decks, manifolds e áreas de processo.

2. As caixas de controle seladas utilizam invólucros reforçados, cabeamento organizado e lógica de partida suave para evitar faíscas, protegendo os componentes eletrônicos da névoa salina.

3. Interruptores robustos e paradas de emergência proporcionam controle confiável ao operador, mesmo com luvas, vibração e superfícies molhadas.

Aplicações marítimas que exigem certificação ATEX ou Exd

Embora grande parte de uma embarcação possa ser limpa com equipamentos padrão, certos ambientes marítimos exigem legalmente lavadoras de alta pressão com certificação ATEX ou Exd para controlar o risco de explosão. Áreas classificadas como perigosas incluem zonas de manuseio de combustível, navios-tanque químicos, circuitos de GNL/GLP e espaços confinados onde vapores, névoas ou poeiras inflamáveis podem se acumular. Nessas zonas, o projeto à prova de ignição é obrigatório para bombas, motores, controles e acessórios.

As unidades à prova de explosão da Fussen atendem a esses cenários regulamentados.

Principais características técnicas exigidas para equipamentos de alta pressão de uso marítimo

Os sistemas de alta pressão para uso marítimo dependem de componentes robustos, como êmbolos de cerâmica ou liga metálica, estruturas resistentes à corrosão e sistemas de vedação específicos para o ambiente marítimo, para suportar a exposição contínua à água salgada e a contaminantes abrasivos. Igualmente crucial é o gerenciamento eficaz da água por meio da proteção contra baixo nível de água, que evita danos à bomba durante as flutuações no fornecimento de água, comuns em estaleiros e operações a bordo. Tanques de aço inoxidável e sistemas de filtragem adequados complementam essa base técnica, reduzindo a contaminação, protegendo os componentes internos e estabilizando o desempenho ao longo de longos ciclos de operação.

Êmbolos de cerâmica/liga metálica, armações resistentes à corrosão e vedações marítimas.

Como as lavadoras de alta pressão em navios, plataformas e docas secas operam em algumas das condições industriais mais severas, seus componentes principais devem ser projetados para exposição constante a sal, umidade e contaminantes abrasivos. Em bombas triplex para uso marítimo, os êmbolos de cerâmica ou aço-liga resistem a riscos e cavitação, mantendo a estabilidade da pressão durante longos turnos de 150 a 1000 bar. Estruturas resistentes à corrosão — geralmente de aço inoxidável ou aço com revestimento espesso — limitam a degradação estrutural, protegem os componentes montados e simplificam a lavagem após o contato com água do mar ou produtos químicos. Sistemas de vedação marítimos, formulados para água salgada e temperaturas variáveis, evitam vazamentos que poderiam danificar rapidamente os componentes internos da bomba ou os acionamentos elétricos.

1. Êmbolos de cerâmica: resistência ao desgaste e estabilidade dimensional.

2. Pistões de liga metálica: tolerância a impactos e robustez.

3. Vedações marítimas: intervalos de manutenção prolongados e operação mais segura.

Importância da proteção contra baixo nível de água, tanques de aço inoxidável e filtragem.

Quando uma lavadora de alta pressão opera por horas seguidas em uma embarcação ou em um estaleiro, a proteção contra baixo nível de água, tanques de água em aço inoxidável e uma filtragem eficaz tornam-se medidas de segurança fundamentais, e não opcionais. A proteção contra baixo nível de água evita cavitação, danos às vedações e superaquecimento quando há flutuações nas linhas de abastecimento ou quando os tanques de convés ficam com níveis baixos, um risco frequente durante longos turnos atracados.

Os tanques de aço inoxidável resistem à corrosão da água salgada e ao crescimento microbiano, preservando a qualidade da água para um desempenho consistente dos jatos e reduzindo a contaminação de superfícies sensíveis, como tanques de lastro ou porões de carga. A robusta filtragem em múltiplos estágios — que normalmente inclui filtros grossos e filtros finos de cartucho ou saco — remove lascas de ferrugem, areia, fragmentos de conchas e lascas de tinta que, de outra forma, danificariam os êmbolos, obstruiriam os bicos e reduziriam a vida útil da bomba em ciclos de limpeza marítima exigentes.

Recomendações finais para a seleção de lavadoras de alta pressão adequadas para uso marítimo

Na prática, a seleção final do equipamento no setor marítimo depende de duas decisões críticas: escolher entre sistemas elétricos, a diesel ou à prova de explosão, e adequar a pressão e a vazão a cada tarefa de limpeza. Os operadores devem ponderar a disponibilidade de energia, as necessidades de mobilidade e a classificação da área como perigosa em relação à intensidade de limpeza e ao ciclo de trabalho necessários. Ao alinhar o tipo de bomba, a pressão de trabalho e a vazão com os fluxos de trabalho reais de embarcações e estaleiros, as equipes marítimas podem garantir tanto o desempenho quanto a confiabilidade a longo prazo.

Escolher entre sistemas elétricos, a diesel e à prova de explosão

Como um operador marítimo deve decidir entre sistemas de alta pressão elétricos, a diesel e à prova de explosão, quando cada um parece resolver um problema diferente? A escolha depende menos da marca e mais da disponibilidade de energia, da mobilidade e da classificação de segurança na área de trabalho. A gama de produtos da Füssen ilustra como essas compensações se aplicam a cenários reais em estaleiros e plataformas offshore.

1. Sistemas elétricos - Ideal para locais com energia elétrica estável em terra ou geradores a bordo; preferível para salas de máquinas, oficinas e docas internas que exigem baixas emissões, menor ruído e custos operacionais previsíveis.

2. Sistemas a diesel - Preferidos para cais remotos, plataformas offshore e docas secas, onde a mobilidade, a autonomia e a maior potência superam as considerações de combustível e ruído.

3. Sistemas à prova de explosão - Essenciais em espaços classificados como ATEX, como navios-tanque, tanques de lastro e áreas de manuseio de combustível, onde o risco de ignição deve ser rigorosamente controlado.

Seleção da pressão, vazão e tipo de bomba para fluxos de trabalho marítimos.

A limpeza eficaz de embarcações começa com a adequação da pressão, da vazão e do tipo de bomba a cada tarefa, em vez de buscar a maior pressão disponível. A lavagem leve do convés e a higienização a bordo geralmente operam de forma eficiente com pressão entre 150 e 250 bar e vazão moderada (15 a 30 L/min). A preparação do casco, a remoção de incrustações marinhas e a remoção de ferrugem frequentemente exigem pressão entre 350 e 500 bar, combinada com uma vazão maior (30 a 50 L/min) para garantir cobertura e enxágue.

A lavagem de tanques de lastro, a limpeza de porões de carga e os trabalhos em doca seca geralmente se beneficiam de unidades de grande vazão (60-120 L/min) em pressões médias a altas para uma limpeza rápida de materiais a granel. As bombas de pistão triplex continuam sendo a escolha preferida para ciclos marítimos de longa duração, proporcionando pressão constante, alta eficiência volumétrica e compatibilidade com ambientes abrasivos ou salinos quando combinadas com vedações de grau marítimo, pistões de cerâmica e corpos de bomba resistentes à corrosão.

Conclusão

As lavadoras de alta pressão são indispensáveis para as operações marítimas modernas, combatendo incrustações marinhas persistentes, sal e óleo, além de auxiliarem no controle da corrosão e na segurança. Ao escolher o tipo de lavadora — a diesel, elétrica ou à prova de explosão — de acordo com o ambiente operacional da embarcação, os operadores podem limpar cascos, conveses, tanques e máquinas com eficiência. Priorizar a construção em aço naval, a resistência à corrosão e a pressão e vazão adequadas garante desempenho confiável, redução do tempo de inatividade e manutenção mais segura e previsível da embarcação em diversas aplicações marítimas.